Теоретическое исследование рабочего органа тукосмесительной установки центробежного типа

Использование удобрений в агропромышленном комплексе является важным средством для обеспечения устойчивого развития, продовольственной и экологической безопасности. Они помогают компенсировать потери питательных веществ с урожаем и предотвращать эрозию, инфильтрацию и денитрификацию, поддерживая биологический круговорот веществ. Научное применение различных типов удобрений позволяет сократить негативное воздействие на природные экосистемы, а также оптимизировать использование ресурсов и учитывать индивидуальные потребности каждого растения.

Несмотря на рост ассортимента и качества минеральных удобрений, фермерам по-прежнему доступны только ограниченные составы сложных удобрений с фиксированной концентрацией макроэлементов (N/P/K), что не соответствует принципам точного земледелия.

Стоит обратить внимание, что эффективное соотношение элементов питания различается для разных полей и культур, и оно существенно отличается от стандартных удобрений, таких как нитрофоска, нитроаммофоска, азофоска, в связи с чем на практике могут возникать два противоположных сценария: если некоторые элементы питания в используемых удобрениях находятся в недостаточном количестве, это приводит к снижению урожайности и качества продукции, а также выносу питательных веществ из почвы; если элементы питания представлены в большем количества, это приводит к нестабильности агробиоценозов из-за изменения почвенной среды, снижения буферных свойств и загрязнения грунтовых вод.

Один из наиболее эффективных способов решения этой проблемы — использование тукосмесей, то есть смесей удобрений, созданных для конкретных условий применения. Благодаря сбалансированному составу и биологической модификации хелатными комплексами эти смеси обладают повышенной биологической эффективностью и стимулируют рост растений.

При этом существует актуальная задача получения смесей, которые имеют высокую степень однородности. Это необходимо для равномерного распределения важных и ценных компонентов, которые определяют эффективность готовой продукции.

Однако на практике идеальное распределение частиц в тукосмеси не достигается из-за воздействия множества факторов, таких как физические свойства компонентов, параметры конструкции и кинематики, а также технологические факторы.

В свою очередь, для получения качественной тукосмеси необходимо использовать оборудование, соответствующее технологическим требованиям. Основная часть технических средств, используемых для получения тукосмеси, представлена смесителями сыпучих материалов. Поэтому требования к такому оборудованию очень высоки, так как конструктивно-кинематические параметры являются наиболее важными факторами, влияющими на стабильность технологического процесса смешивания.

В настоящее время в сельском хозяйстве барабанные, шнековые и комбинированные смесители, как непрерывного, так и периодического действия, являются наиболее популярными при протравливании семян в сухом и влажном состоянии, а также при смешивании сыпучих материалов, таких как твердые минеральные удобрения.

Производством современных тукосмесительных установок занимаются различные отечественные и зарубежные компании, в частности ГК «Мегавес» (Россия), «Сипр Групп» (Россия), European machine trading (Нидерланды), Shunxin (Китай), Maschinenfabrik Gustav Eirich (Германия), Agro CS (Чехия), Doyle Equipment Manufacturing (США). При этом производимое ими оборудование отличается между собой по различным параметрам, включая их конструкцию, компоновку оборудования, принципы работы, способы дозирования и типы смесителей. Наиболее распространенными являются установки периодического действия, которые используют массовое дозирование компонентов.

При проведении научно-исследовательских работ особое внимание уделяется разработке эффективных методов, которые помогают снизить сегрегацию смесей в процессе их производства, транспортировки и применения. Особое внимание уделяется оптимизации гранулометрического состава смешиваемых компонентов, выбору режимов тукосмешивания и установке антисегрегирующих устройств в наиболее критических точках технологических схем, таких как ячеистые делители, формирователи потока и гибкие тукопроводы для равномерного распределения тукосмесей в транспортных средствах.

Зарубежные производители оборудования для тукосмешивания в настоящее время акцентируют внимание на стационарных ТСУ и больше фокусируются на изменении химического состава удобрений путем изменения их рецептуры при изготовлении гранул, а не на сухом смешивании с добавлением биопрепаратов. Практически за рубежом процесс тукосмешивания эволюционировал в разработку сложных удобрений с определенным количеством необходимых питательных веществ. Стоимость оборудования для производства таких удобрений велика и приравнивается к стоимости мини-завода.

Суммируя вышесказанное, можно говорить о том, что при проектировании тукосмесительного оборудования необходимо обращать внимание на следующее: тукосмесительная установка должна иметь возможность осуществления полного цикла производства — начиная от загрузки и дозирования необходимых компонентов и заканчивая созданием готовой тукосмеси с установленной рецептурой и упаковкой готового продукта; при производстве в конструкции тукосмесительной установки необходимо использование композитных материалов, стойких к коррозийному и механическому износу; комбинирование нескольких методов смешивания на одной линии позволит добиться высокой степени однородности; возможность осуществления модификации тукосмесей путем добавления в них жидких и порошкообразных препаратов (биостимуляторов и модификаторов, средств защиты растений, антислеживателей и др.) позволит добиться повышения эффективности применения удобрений.

Цель исследования — теоретическое обоснование режимов смешивания конусного рабочего органа тукосмесительной установки центробежного типа.

Материалы и методы

Выполнение работы осуществлялось в 2021 году на базе ФГБНУ ФНАЦ ВИМ. В ходе исследований были изучены процессы, происходящие во время выполнения операции смешивания, осуществляемой рабочим органом, выполненным в виде конуса, предлагаемого центробежного смесителя.

С этой целью применялись интегральные методы расчетов дифференциальных уравнений. Полученные результаты исчисления анализировались в программе MathCad (США). В ходе анализа оценивалось изменение скорости гранул минеральных удобрений и угла направления их абсолютной скорости при варьировании параметров начального положения гранул минеральных удобрений, коэффициента трения и частоты вращения конической поверхности.

Результаты и обсуждения

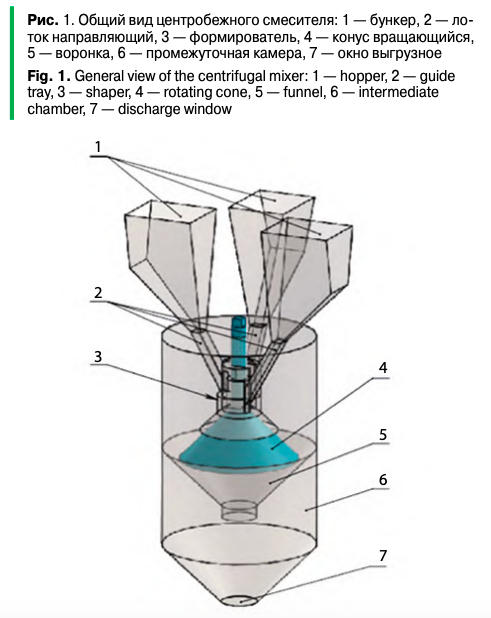

На основе проведенного анализа существующих тукосмесительных установок авторами была предложена концепция тукосмесительной установки центробежного типа с рабочим органом в виде конусной поверхности (рис. 1).

Представленная модель тукосмесительной установки (рис. 1) состоит из трех бункеров, направляющих лотков, формирователя, вращающегося конуса, воронки, промежуточной камеры и выгрузного окна. Работает предлагаемая модель центробежного смесителя следующим образом: твердые минеральные удобрения из бункеров по направляющим лоткам через формирователь поступают на вращающийся конус, на котором они распределяются по наружной поверхности в виде тонкого слоя, при этом каждый следующий вид удобрений поступает на предыдущий слой.

Таким образом при работе тукосмесительной установки в начальный момент времени гранулы минеральных удобрений из бункеров по трубопроводам поступают на вращающуюся коническую поверхность, попав на которую начинают движение по спиральной траектории. Проекцию движения гранул на плоскость, перпендикулярную оси вращения, можно записать как систему уравнений:

где: r — текущее расстояние от конической поверхности до оси вращения, м;

φ — текущий угол поворота конической поверхности за время t, град.;

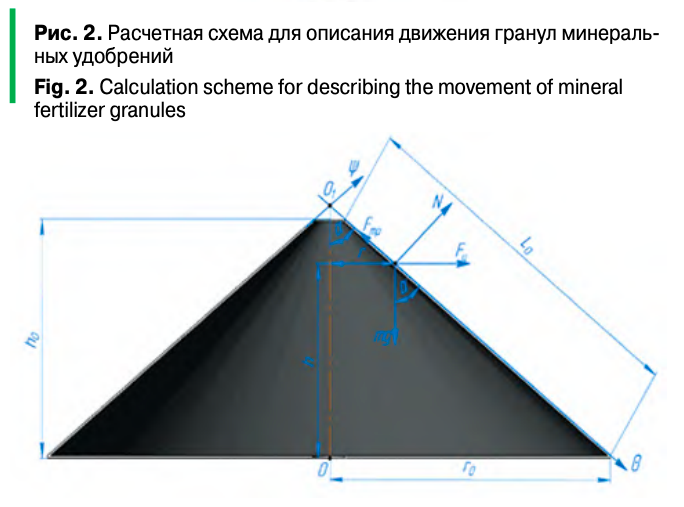

Движение гранул по образующей конусной поверхности будет описываться в декартовой системе координат θО1ψ с началом в точке O1 (рис. 2). При попадании на вращающуюся конусную поверхность гранулы минеральных удобрений в начальный момент времени будут обладать исходными параметрами r, h, z и θ, которые связаны между собой и геометрическими размерами конусной поверхности следующим выражением:

где z, θ — оси координат конусной поверхности, r0 — максимальный радиус конусной поверхности, h0 — высота конусной поверхности, L0 — длина образующей конусной поверхности.

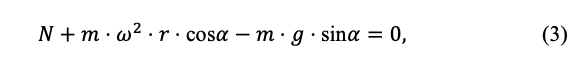

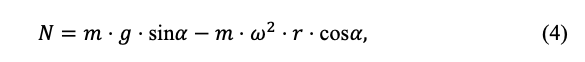

На гранулы минеральных удобрений, находящихся на вращающейся конусной поверхности, будут действовать такие силы, как центробежная сила, сила реакции опоры, сила трения и вес гранул. Спроецировав данные силы на плоскость θО1ψ, определим значение силы реакции опоры по следующему выражению:

где: N — сила реакции опоры, Н; m — масса гранулы минеральных удобрений, кг; g — ускорение свободного падения, м/с²; α — угол наклона образующей конуса.

Таким образом, сила реакции опоры будет определяться по формуле:

Угол α будет определяться исходя из параметров конусной поверхности:

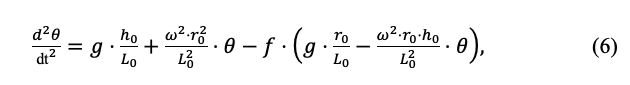

Движение гранул минеральных удобрений по конической поверхности, связанное с ее вращением в системе координат θ О1ψ с учетом выражений (2), (4) и (5), будет определяться следующим уравнением:

Для упрощения расчетов вводим следующие обозначения:

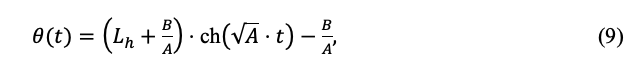

Подставив выражения (7) и (8) в выражение (6) и проинтегрировав, получим:

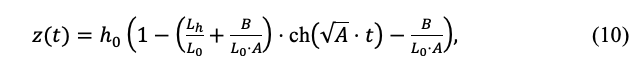

С учетом выражений (2) и (8) можно найти изменение координаты высоты z при движении гранул минеральных удобрений по вращающейся конической поверхности:

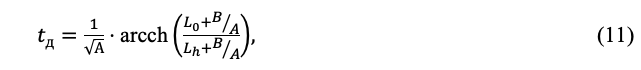

Из выражения (10) определим время движения гранул по вращающейся конической поверхности, для этого зададимся следующими условиями: t = tд, z(tд) = 0. Подставив данные условия в выражение (9) и преобразовав, получим:

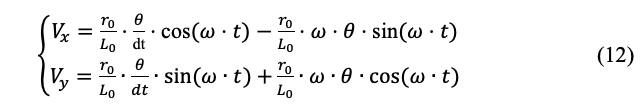

Изменение скорости гранул минеральных удобрений в проекции на плоскость, перпендикулярную оси вращения на основе системы уравнений (1) и с учетом вышеизложенного, будет определяться:

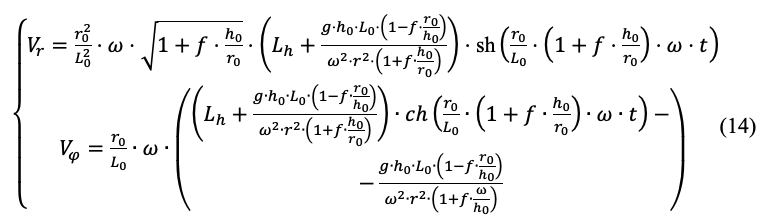

Изменение скоростей в полярной системе координат будет выглядеть следующим образом:

Подставив в систему уравнений (13) выражение (9) с учетом выражений (7) и (8), окончательно получим:

На основе полученной системы уравнений (14) определим изменение компонентов скорости гранул минеральных удобрений, движущихся по вращающейся конической поверхности, исходя из основных параметров: начальное положение гранул минеральных удобрений (Lh), геометрические параметры конической поверхности (r0 и h0) и частоты вращения (ω).

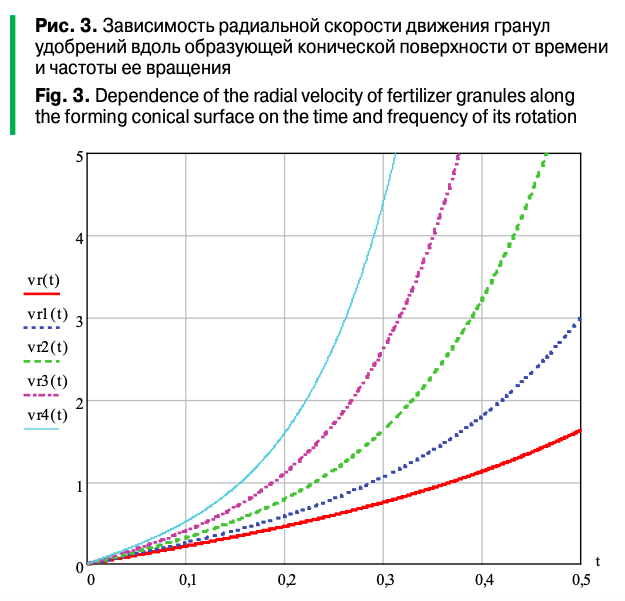

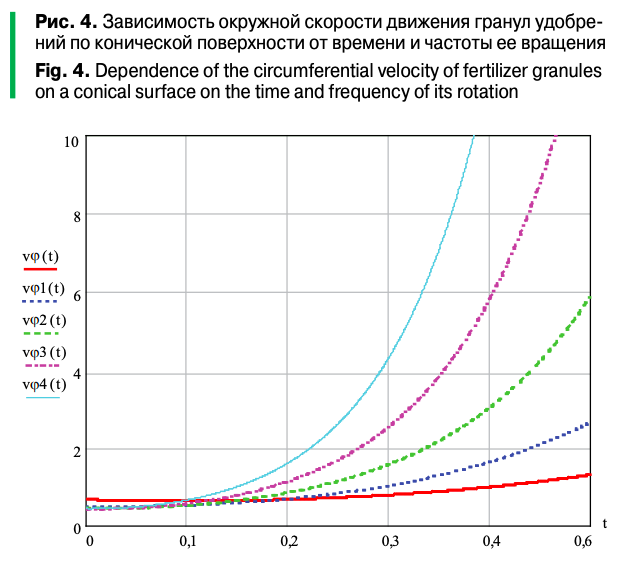

Анализ зависимостей производился в программе MathCad, где на основании выражения (13) были построены зависимости изменения радиальной и окружной скорости гранул минеральных удобрений (рис. 3, 4).

В качестве исходных параметров для построения зависимостей принимались следующие значения: радиус основания конической поверхности r0 = 0,24 м; высота конической поверхности h0 = 0,168 м; ускорение свободного падения g = 9.81 м/с2; коэффициенты трения варьировались от 0,48 до 0,66, начальное положение гранул минеральных удобрений Lh — от 0,05 до 0,09 м, частота вращения — от 20 до 60 мин.1.

Анализ (рис. 3) показывает, что радиальная скорость движения гранул удобрений вдоль образующей конической поверхности в большей степени определяется частотой вращения и параметрами конической поверхности, а также временем нахождения гранулы на поверхности. В то же время изменение зоны попадания гранул удобрений на коническую поверхность в указанном диапазоне не оказывает существенного влияния на скорость.

Анализ графика показал, что наиболее значимым фактором увеличения окружной скорости являются частоты вращения и параметры конической поверхности. Изменение окружной скорости во времени нахождения на конической поверхности включает этап разгона гранулы на поверхности (движение с проскальзыванием), причем чем ниже скорость гранулы, тем меньше время этого периода.

На следующем этапе при более длительном времени нахождения на конической поверхности существенное влияние начинают оказывать частота вращения и параметры конической поверхности (текущий радиус вращения).

Для определения абсолютной скорости гранул на конической поверхности воспользовались тем, что радиальная и окружная скорости находятся перпендикулярно друг другу. Выражение для абсолютной скорости гранул запишется в следующем виде:

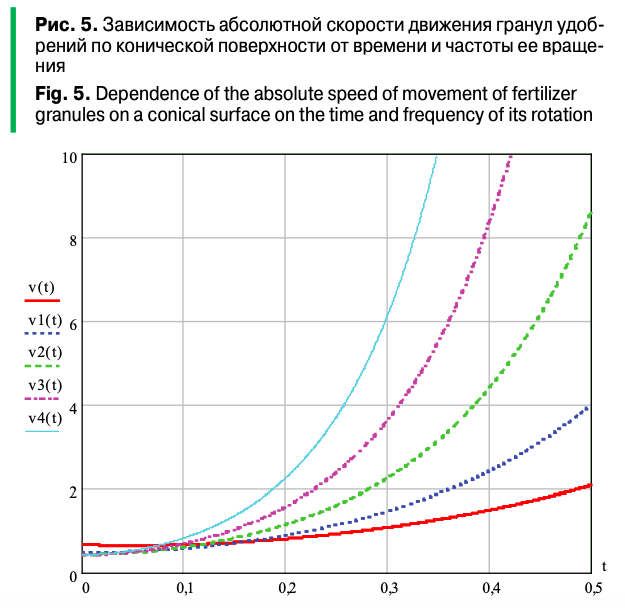

На основании выражения (14) в программе MathCad построена зависимость изменения абсолютной скорости гранул минеральных удобрений (рис. 5).

Анализ полученной зависимости показал, что наибольшее влияние на изменение абсолютной скорости гранул оказывает окружная скорость гранул, которая в значительной степени определяется частотой вращения и параметрами конической поверхности.

Для определения направления скорости движения гранул по конической поверхности запишем выражение, характеризующее угол схода гранул удобрений относительно образующей конуса в определенный момент времени:

где β — угол направления абсолютной скорости гранул удобрений относительно образующей конической поверхности.

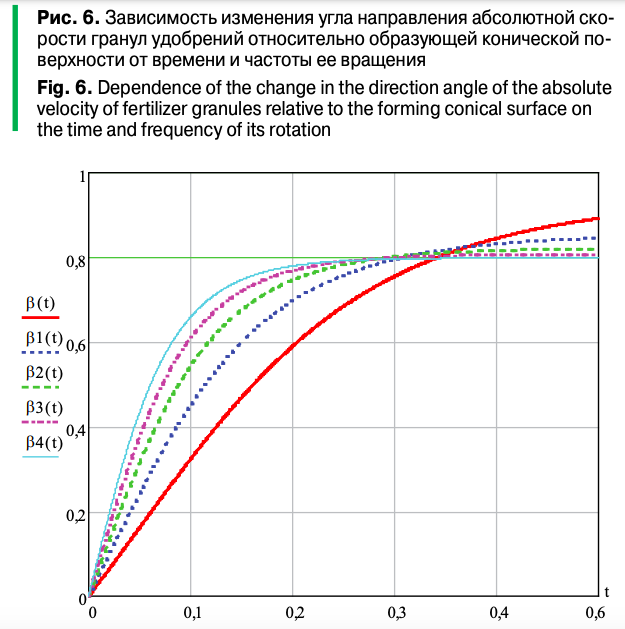

В программе MathCad построены зависимости изменения угла направления абсолютной скорости гранул удобрений от образующей конической поверхности (рис. 6).

Анализ (рис. 6) показывает, что со временем угол направления абсолютной скорости гранул удобрений относительно образующей конической поверхности стремится к направлению окружной скорости, а с увеличением частоты вращения конической поверхности направление меняется быстрее.

Выводы

В ходе проведения теоретических исследований установлено, что с течением времени угол между направлением абсолютной скорости гранул удобрений и образующей конической поверхности стремится к направлению окружной скорости, при этом с ростом частоты вращения данный показатель изменяется динамичнее и доходит до максимальных значений в диапазоне времени (от 0,15 до 0,2 сек.).

В свою очередь, при изменении частоты вращения конической поверхности в диапазоне от 20 до 60 мин.1 происходит рост абсолютной скорости гранул минеральных удобрений, пропорциональный изменению их окружной скорости, максимальные значения которой достигаются при коэффициенте трения 0,66.

Учитывая вышеизложенное, необходимо отметить, что для предотвращения преждевременного ссыпания удобрений с конической поверхности необходимо соблюдать баланс скоростей. В связи с тем, что значение коэффициента трения для различных типов гранулированных минеральных удобрений о стальную поверхность варьируется от 0,31 до 0,66, можно сделать вывод, что для смешивания минеральных удобрений с различными коэффициентами трения рациональные режимы работы будут при частоте вращения конической поверхности от 40 мин-1, при этом осуществляя смешивание удобрений с коэффициентом трения, приближающимся к минимальному значению, частоту вращения конической поверхности следует увеличивать.

Об авторах

Владимир Сергеевич Тетерин, кандидат технических наук, старший научный сотрудник

v.s.teterin@mail.ru; https:orcid.org: 0000-0001-8116-723Х

Николай Сергеевич Панферов, кандидат технических наук, старший научный сотрудник

nikolaj-panfyorov@yandex.ru; https:orcid.org: 0000-0001-7431-7834

Сергей Александрович Пехнов, старший научный сотрудник

pehnov@mail.ru; https:orcid.org: 0000-0001-9471-6074

Ефим Вадимович Пестряков, научный сотрудник

unlimited-007@yandex.ru; https:orcid.org: 0000-0002-7399-9906

Алексей Юрьевич Овчинников, младший научный сотрудник

aleksovchinn@gmail.com; https:orcid.org: 0000-0002-2188-1527

Федеральный научный агроинженерный центр ВИМ, 1-й Институтский проезд, 5, Москва, 109428, Россия

УДК 631.171:62-503.57 DOI: 10.32634/0869-8155-2024-379-2-120-126

Сельское хозяйство, ветеринария, зоотехния, агрономия, агроинженерия, пищевые технологии