Разработка системы мониторинга технологического оборудования мясоперерабатывающего предприятия

Конкуренция в производстве продуктов из мяса требует внедрения не только новых технологий и увеличения мощностей, но и совершенствования их посредством использования автоматизированной системы управления технологическими процессами (АСУТП). Современные АСУТП позволяют значительно снизить количество ручного труда, уменьшить стоимость и повысить качество готового продукта, исключить выпуск некондиционной продукции. АСУТП предоставляет возможность контролировать все производственные процессы, следить за состоянием технологического оборудования, а также за соблюдением норм и требований, которые предъявляются к технологическому процессу.

Для обозначения программной части интерфейса АСУТП используются диспетчерское управление и сбор данных (Supervisory Control And Data Acquisition, SCADA). В системах SCADA используются датчики, которые собирают данные о состоянии технологических машин и оборудования, такие как температура, влажность или вибрация, и отображают их в пользовательском интерфейсе с помощью графиков и других визуальных элементов. С другой стороны — система связана с клапанами, двигателями, насосами и другими механизмами управления, которыми можно управлять из того же пользовательского интерфейса без необходимости прямого вмешательства человека-оператора в работу технологических машин и оборудования.

С течением времени системы SCADA постоянно совершенствовались на протяжении четырех технологических поколений: начальная монолитная структура, распределенная и сетевая фазы и, наконец, их эволюция до современных систем промышленного интернета вещей (Industrial Internet of Things, IIoT).

Промышленный интернет вещей — многоуровневая система, включающая в себя датчики и контроллеры, установленные на узлах и агрегатах технологического оборудования, средства передачи собираемых данных и их визуализации, мощные аналитические инструменты интерпретации получаемой информации и многие другие компоненты.

Система SCADA может быть развернута в крупных взаимосвязанных промышленных системах. Таким образом, возникает вопрос, чем SCADA отличается от IIoT. Хотя SCADA обеспечивает централизованный мониторинг и контроль над промышленными платформами, ей не хватает возможностей удаленной обработки информации, характерной для систем IIoT. Это, в свою очередь, ограничивает систему принимать простые, локальные решения. Исторически эти решения часто принимались операторами, что допускало возможность ошибок. Именно по этой причине многие производители промышленных платформ IIoT решают расширить инфраструктуру SCADA и добавить возможности машинного обучения и искусственного интеллекта, а также исключить операторов из цикла.

Также одним из самых существенных недостатков SCADA является безопасность, а точнее — ее отсутствие. Поскольку SCADA разрабатывались, когда платформы не были подключены к какой-либо внешней системе, предполагалось, что нарушения безопасности вряд ли произойдут.

Сегодня SCADA полагается на механизм безопасности через скрытность (секретность проектирования и реализации), который показал свою неэффективность.

Производители технологического оборудования часто дополнительно предоставляют системы удаленного компьютерного мониторинга, контроля и управления. Эти системы от различных производителей, как правило, представляют собой платное программное обеспечение и не совместимы друг с другом. Кроме того, особенностью современного промышленного производства мясных изделий и полуфабрикатов является использование технологий автоматизации, которые нельзя назвать актуальными.

Цель работы — разработка и внедрение платформы IIoT для мониторинга технологического оборудования мясоперерабатывающего предприятия.

Методы и материалы исследований

В качестве объектов исследования выступали вакуумная термоформовочная упаковочная машина глубокой вытяжки MULTIVAC R5200 (MULTIVAC Inc., Германия) и термокамеры с установленными контроллерами Aditec MIC 2410, Aditec TP 1000 (Aditec Gmbh, Германия), MIKSTER MCC 2100 (MIKSTER, Польша). Оборудование используется при производстве колбасных изделий на мясоперерабатывающем предприятии «Крестьянское хозяйство Волкова А.П.» (г. Кемерово, Россия). Исследования были выполнены в 2022 году.

Первая задача исследования — получение информации о состоянии упаковочной машины во время технологического цикла. Для этого необходимо было организовать вывод с датчиков и измерительных приборов в микроконтроллер. В ходе исследования использовались следующие датчики и измерительные приборы: реле-регулятор ПИД ТРМ101-РР (ОВЕН, Россия), мультиметр трехфазный щитовой Omix P99-MLY-3-0,5-RS485 (ООО «Автоматика», Россия).

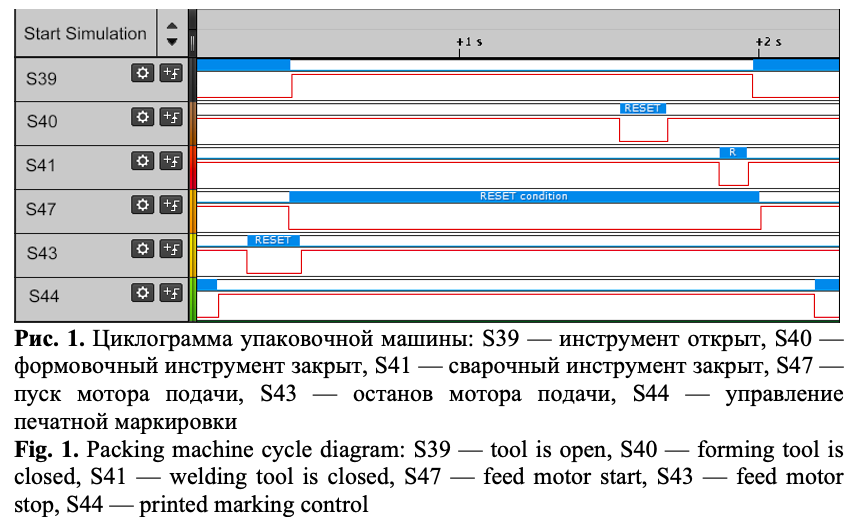

Для исследования работы упаковочной машины и получения циклограммы ее функционирования применялись логический анализатор Saleae Logic и соответствующее программное обеспечение. Датчики машины подключались через оптроны PC817. Полученная циклограмма упаковочной машина представлена на рисунке 1. Упаковочная машина имеет возможность регулирования времени вакуумирования, срабатывание других механизмов жестко задано кулачковым механизмом. Таким образом, подключив выводы с датчиков к микроконтроллеру, можно получать состояние машины в любой момент времени.

Для мониторинга состояния упаковочной машины и передачи полученных данных в компьютерную сеть в машину устанавливался микроконтроллер ESP32. Отличием системы ESP32 является встроенный контроллер Wi-Fi, необходимый для подключения к краевому маршрутизатору в цехе. Программирование ESP32 осуществлялось с помощью официальной среды разработки Espressif IoT Development Framework (ESP-IDF), выпускаемой производителем микроконтроллера — фирмой Espressif Systems (Китай).

Терморегулятор ТРМ101 имеет интерфейс RS-485, для коммуникации служит протокол Owen. Мультимер Omix также работает по интерфейсу RS-485, но осуществляет коммуникацию по протоколу Modbus. Поэтому для связи с этими приборами пришлось выделить два последовательных порта микроконтроллера ESP32. Для получения циклограммы использовались пять контактов ввода/вывода ESP32. Информацию об управлении по печатной маркировке решили не использовать. Кроме этого, были задействованы еще четыре контакта для подключения герконовых датчиков от различных защитных ограждений машины.

Для последовательного и своевременного опроса датчиков упаковочной машины на микроконтроллере ESP32 была использована операционная система реального времени ESP-IDF FreeRTOS, которая находится в свободном доступе на сайте производителя микроконтроллера и является бесплатным программным обеспечением. Обработка данных с каждой группы контактов и отдельных приборов была поставлена в отдельную задачу этой операционной системы. Отправка полученных данных в облако также запрограммирована в задачу FreeRTOS.

Вторая задача исследования — подключение специализированных контроллеров термокамер к персональному компьютеру (ПК) и разработка программного обеспечения для обработки информации, получаемой от контроллеров термокамер. Контроллер MIKSTER MCC 2100 использует стандарт передачи данных RS-485, контроллеры Aditec MIC 2410 и Aditec TP 1000 — RS-232. Для подключения контроллеров к компьютерной сети предприятия использовался преобразователь интерфейса RS-485/RS-232 I-7520. Для разработки программного обеспечения ПК использовался язык программирования Python 3.4.4.

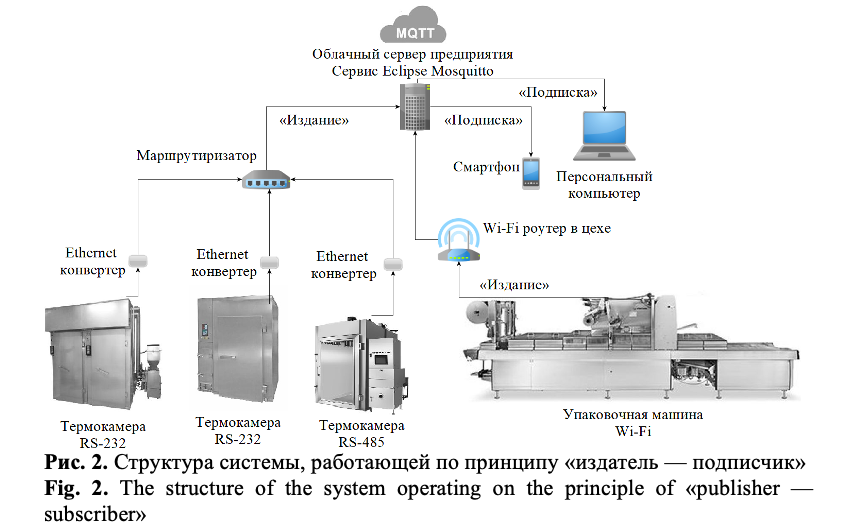

Третьей задачей исследования выступали коммуникация микроконтроллера упаковочной машины и ПК, обрабатывающего информацию от термокамер, с облачным сервисом и представление данных на устройствах пользователей. Для передачи данных использовался сетевой протокол Message Queuing Telemetry Transport (MQTT), работающий поверх стандартного промышленного протокола компьютерных сетей TCP/IP и ориентированный на обмен сообщениями между устройствами по принципу «издатель — подписчик».

На облачном сервере предприятия было установлено программное обеспечение с открытым исходным кодом для версии 3.1.1 протокола MQTT — Mosquitto. Программное обеспечение издателей и подписчиков разрабатывалось на Python 3.4.4. Python распространяется под свободной лицензией Python Software Foundation License (США).

Результаты и обсуждения

Структура предлагаемой нами системы представлена на рисунке 2. При использовании сервиса MQTT может быть много «издателей» и «подписчиков». Протокол MQTT успешно отделяет «издателей» от «подписчиков». Таким образом, микроконтроллер, подключенный к упаковочной машине, является клиентом облачного сервера услуг MQTT. Собрав информацию с датчиков и приборов, программа микроконтроллера формирует пакет и публикует его в определенные ветви сервера MQTT, например temperature, cycles. Другие клиенты (например, веб-браузер, запущенный на персональном компьютере или смартфоне) подписываются на эти топики и соответствующим образом отображают информацию о текущем состоянии машины.

Микроконтроллер ESP32, установленный в упаковочной машине (рис. 2), передает данные по беспроводной технологии, но, несмотря на надежность TCP и MQTT, связь может быть утеряна. Также микроконтроллер может потерять питание, попасть под воздействие сильного электромагнитного поля. Или произойдет любой другой отказ, и сеанс перейдет в полуоткрытое состояние. Тогда сервер будет считать, что соединение по-прежнему надежно, и ожидать данные. Протокол MQTT надежно обрабатывает подобные ситуации, используя таймеры, сервис Mosquitto отсылает всем клиентам сообщение о закрытии топика. Если клиент попытается вновь открыть соединение, то брокер создаст новое подключение.

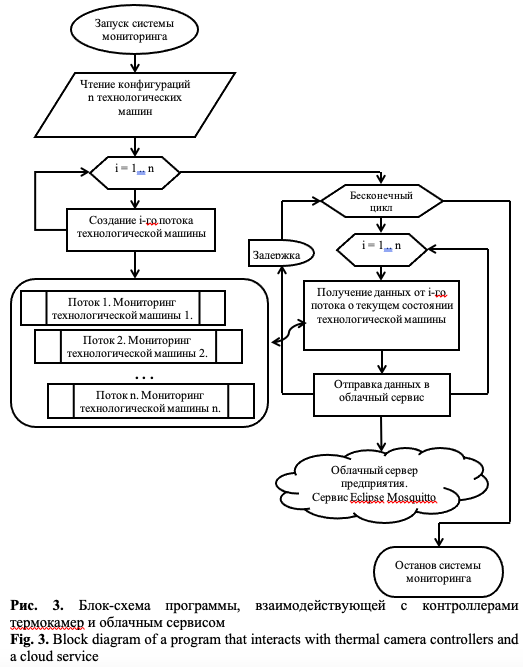

Информация с контроллеров термокамер отправляется на сервер термокамер. Блок-схема разработанной программы, опрашивающей контроллеры термокамер и отсылающей обработанную информацию облачному сервису, представлена на рисунке 3. Программа работает в многопоточном режиме. Для контроллеров определенного типа разработан свой класс на языке Python, учитывающий такие особенности контроллера, как коммуникационный протокол, адреса устройства и регистров, передаваемые параметры, режим работы. В то же время класс любого контроллера имеет одинаковые интерфейсы для взаимодействия с главной программой. При запуске главная программа читает конфигурационный файл настройки контроллеров и создает для каждого контроллера программный поток, обрабатывающий информацию. Также создается клиент облачного сервиса, использующий протокол MQTT, — «издатель». В главном цикле программы происходят опрос реализаций контроллеров и отправка сообщений с информацией о текущем состоянии термокамеры облачному сервису Mosquitto. В сообщении содержатся: уникальный адрес устройства; текущая программа работы термокамеры и шаг программы; температура и влажность воздуха в камере; температура в продукте; установленные программные параметры и текущее время.

Для архивирования информации технологических процессов на языке Python разработана программа «подписчик», записывающая информацию в базу данных. Для удаленного доступа к базе данных служит сайт, где можно выбрать дату и уникальный номер оборудования для получения текстовой и графической информации.

Для отслеживания текущей информации в цехе был установлен ПК с программным обеспечением «подписчика», отображающим текущую информацию по каждой единице оборудования. Также видны режимы работы оборудования и переходы между шагами программы. Предусмотрена сигнализация, срабатывающая при нарушении заданных параметров программы. Программное обеспечение поддерживает надежную связь с сервером и выводит сообщения обо всех возможных исключительных ситуациях в работе.

В результате была получена система удаленного мониторинга работы технологического оборудования мясоперерабатывающего предприятия, легко расширяемая за счет программирования на языке Python классов с унифицированными интерфейсами под конкретные типы машин.

Наладчики или механик для контроля работы и своевременного технического обслуживания технологического оборудования регулярно проводят обходы. Во время обхода контролируется исправность оборудования, выявляются неисправности оборудования, регистрируются дефекты. Собранная таким образом информация передается ремонтной службе завода. Кроме этого, часто приходится следить за показаниями приборов (например, амперметра), чтобы вовремя определить поломку трубчатых электронагревателей (ТЭН) в сварочном инструменте упаковочной машины. Всё это производится с определенной частотой в течение рабочей смены. Все случаи фиксируются на бумаге. Предложенная система мониторинга более эффективна и позволяет выполнять всё вышеперечисленное в режиме онлайн и удаленно, что позволило уменьшить время техобслуживания и ремонта.

При работе упаковочной машины в случае поломки какого-либо из датчиков или нарушения ограждения клиенту (программному обеспечению смартфона наладчика, персонального компьютера механика и т. д.) выдаются код ошибки и ее описание, что позволяет практически мгновенно установить причину отказа для последующего восстановления работоспособности машины. Таким образом интеграция облачных технологий в технологический процесс упаковки варено-копченых колбас позволила уменьшить простои и минимизировать затраты на ремонт оборудования. Например, в сварочном инструменте машины случались выходы из строя ТЭН, в результате чего терморегулятор увеличивал время работы оставшихся ТЭНов и происходили перегрев упаковки с одной стороны и негерметичная сварка. Со временем упаковка теряла свою герметичность, и магазины возвращали бракованный товар. Установка цифрового амперметра и вывод данных позволили мгновенно определить и исправить эту проблему и исключить появление брака.

При работе термокамер была полностью исключена порча полуфабрикатов из-за нарушения режимов работы.

Выводы

Рассмотренная система мониторинга технологического оборудования позволяет механику цеха своевременно видеть проблемы в работе оборудования. Внедренная система мониторинга снизила простои, вызванные ремонтом, исключила выпуск бракованной продукции при упаковке, предотвратила порчу полуфабрикатов при проведении технологических процессов в термокамерах. Система надежно защищена, в отличие от традиционных SCADA-систем. Для коммуникации в интернете предложенные нами приложения используют криптографический протокол Secure Sockets Layer (SSL). Так же на уровне приложений действуют система парольной защиты и доступ пользователей с различным уровнем доступа. Разработанная система позволяет связать различное технологическое оборудование для представления однотипных отчетов о текущем состоянии, в то время как производители оборудования предоставляют программное обеспечение, в большинстве случаев несовместимое с машинами различных производителей.

Система мониторинга технологического оборудования показала свою эффективность и в настоящее время используется для контроля работы термокамер.

Об авторах

Дмитрий Михайлович Попов, кандидат технических наук, Кузбасская государственная сельскохозяйственная академия, ул. Марковцева, 5, Кемерово, 650056, Россия

scxf1999@gmail.com; https://orcid.org/0000-0002-4636-5166

Сергей Николаевич Кравченко, доктор технических наук, доцент, Кузбасская государственная сельскохозяйственная академия, ул. Марковцева, 5, Кемерово, 650056, Россия

k-sn@mail.ru; https://orcid.org/0000-0003-4537-3663

Ольга Владимировна Санкина, Аспирант, Кузбасская государственная сельскохозяйственная академия, ул. Марковцева, 5, Кемерово, 650056, Россия

olga_vk_06@mail.ru; https://orcid.org/0009-0008-0367-5018

УДК 664.012.1+664:658.27 DOI: 10.32634/0869-8155-2023-374-9-156-160

Сельское хозяйство, ветеринария, зоотехния, агрономия, агроинженерия, пищевые технологии