Инновационная технология сушки семян мелкосеменных культур

Приоритетная задача агропромышленного комплекса — обеспечение продовольственной, технологической и сырьевой безопасности России, одной из ключевых задач которой является создание отечественных сортов сельскохозяйственных культур. По данным Минсельхоза РФ, доля отечественных семян по сахарной свекле составляет 1,8%, картофелю — 7%, подсолнечнику — 23%, яровому рапсу — 31%, кукурузе — 41,8%, сое — 43,5%, при этом по ряду культур показатели в 2022 г. по сравнению с 2021-м даже снизились.

Для полного обеспечения АПК собственными семенами необходимо не только создание новых сортов, но также размножение оригинаторов и производство репродукционных семян в семеноводческих и товарных хозяйствах. Для этого важно их технически переоснастить высокопроизводительной техникой и оборудованием, в том числе сушильными и семяочистительными комплексами.

Лен-долгунец — один из основных в России источников сырья для текстильной, легкой и других отраслей экономики. Однако в последние годы посевные площади льна постоянно уменьшаются. В 2022 году (по сравнению с 2020-м) они уменьшились на 13,7 тыс. га, или на 26,8%. Основной причиной является низкая техническая оснащенность льносеющих хозяйств льноуборочным машинами, а также оборудованием для сушки и переработки льняного вороха.

По данным Россельхозцентра Минсельхоза РФ, обеспеченность семенами льна-долгунца на посев не превышает 93,5%. При этом допускается сев уменьшенными нормами высева, низкими репродукциями, некондиционными семенами, не выполняются требования сортосмены, что приводит к снижению урожайности.

Учеными ФНЦ ЛК разработан комплекс машин для уборки льна и получения высококачественных посевных семян льна-долгунца, в том числе сушилки, сепараторы льновороха, молотилки, семяочистительные линии. Сушка льновороха остается одной из затратных технологических операций. Затраты на сепарирование, сушку и обмолот вороха составляют от 20 до 25% от всех затрат на возделывание льна.

Учитывая это, ФНЦ ЛК совместно с Пензенским машиностроительным заводом (ПАО «Пензмаш») создал самоходный многофункциональный агрегат для уборки льна, который выполняет теребление льна с одновременным очесом семенных коробочек, расстил очесанных стеблей льна в ленты и обмолот семенного материала в бункер комбайна. При этом исключаются операции сепарации и обмолота льновороха в стационарных условиях, в результате чего уменьшаются затраты на сушку семян.

Существует несколько сушильных установок для сушки семян сельскохозяйственных культур: напольные, шахтные, барабанные, контейнерные, ленточные, конвейерные и прочие. Основными недостатками этих сушилок являются: жесткий режим сушки при высокой температуре нагрева, что неприемлемо для получения посевных семян; невысокая энергоэффективность; неравномерность высушиваемого материала; затруднена автоматизация процесса сушки; высокий уровень травмирования семян. Многие из вышеуказанных сушилок являются установками периодического действия.

К относительно эффективным сушилкам с неподвижным слоем сушки можно отнести противоточные карусельные сушилки. Они просты по конструкции, обеспечивают щадящий режим сушки при температуре до 40° для семенных целей льна-долгунца.

Анализ обеспеченности сушильным оборудованием, выполненный авторами с использованием данных региональных органов АПК, показывает, что 42% льносеющих хозяйств используют для сушки семян старые низкопроизводительные, энергозатратные по топливу и электроэнергии сушилки СКМ-1; 23% — зерносушилки, 35% хозяйств не имеют никаких сушилок. Всё это приводит к снижению и недостатку семян, вследствие чего ежегодно сокращаются посевные площади льна-долгунца.

Цель исследования — разработать новую эффективную технологию и конструкцию сушильной установки для сушки семян мелкосеменных культур, обеспечивающие увеличение производительности и снижение энергозатрат.

Материалы и методы

Исследования проводились на основе данных Росстата, Минсельхоза РФ, а также материалов, предоставленных льносеющими хозяйствами. Объектами исследования являются сушильные установки СКМ-1 и СКУ-10 (Тверца).

Исследования СКМ-1 выполнялись в колхозе «Мир» (Тверская обл., Россия) в 2021 и 2022 годах, СКУ-10 — в ОП НИИЛ (г. Торжок, Тверская обл.) в 2022 году с использованием технических характеристик заводов-изготовителей и производственных показателей. Применялись экспериментальные и производственные методы сравнительного и системного анализа данных, методические подходы ведущих ученых, занимающихся исследованием и разработкой сушильных установок.

Теплотехнологические, конструктивные и экономические расчеты сушильной установки выполнены авторами.

По формулам, приведенным в, и методическим указаниям проведен теоретический расчет предлагаемой сушильной установки для сушки семян мелкосеменных культур (в частности, льняного вороха) при следующих исходных данных:

ω2 = 13% — влажность по конечному продукту в долях 0,13; ω1 = 35% — влажность материала по исходному продукту в долях 0,35; Рвл = 250–255 кг/м3 — плотность влажного материала; Рвыс = 180 кг/м3 — плотность высушенного материала; Q2 = 1800 кг/ч — расчетная производительность по сухому материалу; Q1 = 2409 кг/ч — расчетная производительность по влажному материалу; а = 20 — число рабочих дней в сезон; b = 8 — число часов работы в день; Qс = 288 000 кг — сезонная производительность сушилки по сухому вороху; Свм = 0,8 кДЖ/(кг·К) — теплоемкость высушенного материала; tн = 20° — температура влажного материала; tк = 38° — температура выгружаемого материала; α = 9,11 — коэффициент избытка воздуха для смеси с температурой 40 ºС.

В результате расчета получено:

= 1,74 м3/с — расход сухого воздуха; ∑Q = 324,9 кВт — расход тепла на сушку; Gпг = 35,4 м3/ч — расход природного газа на сушку; Gдт = 27 кг/ч — расход дизельного топлива на сушку; Vп = 9,54 м3 — полезный объем сушильной камеры.

Согласно исследованиям авторов, на сушилках СКМ-1 и СКУ-10 оптимальная толщина слоя высушиваемого материала не должна превышать 0,6 м.

Принимаем высоту боковой перфорированной стенки h = 0,6 м. Тогда диаметр сушильной камеры будет равен 4,5 м, что соответствует полезному объему 9,54 м3. Учитывая агротехнические требования и невозможности хранения влажного вороха после доставки с поля, необходимо увеличить размер сушильной камеры (с учетом накопительного объема) по высоте до 1,2 м. Тогда общий объем сушильной камеры (с учетом накопительного объема) равен V0 = 19,08 м3. Площадь перфорированной платформы — 15,9 м2, площадь боковой перфорированной стенки — 8,48 м2. Общая площадь поверхности сушки Fо = 24,4 м2. Тогда τ = 1,14 ч — среднее интегральное время пребывания материала в зоне сушки; поверхностное напряжение тепломассообмена полезной площади сушильной установки по влаге

АF = W / τ ‧ Fo = 21,9 кг/м2ч,

где W = 609 кг/ч — расход влаги, удаляемой из высушиваемого льновороха.

То есть скорость сушки — количество влаги, испаряемой с единицы поверхности высушиваемого материала за 1 ч, составляет 21,9 кг/м2·ч.

Результаты и обсуждение

В результате анализа технологий и сушильных установок карусельного типа выполнены расчеты и предложена новая эффективная технология сушки7 семян мелкосеменных культур в многосторонних и встречных потоках теплоносителя, что повышает тепломассообмен, а также конструкция сушильной установки, обеспечивающей повышение производительности сушки в 1,3–2 раза при значительном снижении расхода топлива.

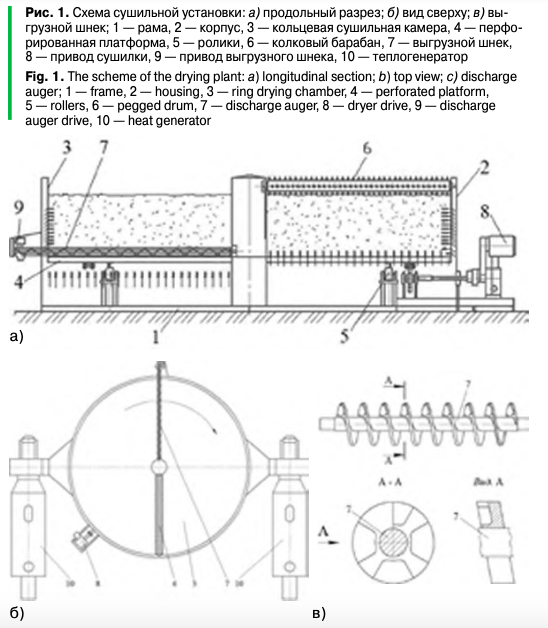

На рисунке 1 показана схема сушильной установки, которая включает раму, на которой неподвижно закреплен стальной и (снаружи) теплоизолированный корпус с двумя диаметрально противоположными окнами для подачи теплоносителя теплогенераторами. Кольцевая сушильная камера, совмещенная с корпусом, выполнена из двух боковых стенок, наружной герметичной и внутренней перфорированной по высоте 0,6 м от перфорированной платформ, которая вращается на роликах, приводом. В сушильной камере установлен колковый барабан на подшипниках, перемещающийся под своим весом по направляющим для рыхления материала и выгрузной шнек особой конструкции из полимерных материалов для исключения травмирования семян с приводом.

На рисунке 1 показана схема сушильной установки, которая включает раму, на которой неподвижно закреплен стальной и (снаружи) теплоизолированный корпус с двумя диаметрально противоположными окнами для подачи теплоносителя теплогенераторами. Кольцевая сушильная камера, совмещенная с корпусом, выполнена из двух боковых стенок, наружной герметичной и внутренней перфорированной по высоте 0,6 м от перфорированной платформ, которая вращается на роликах, приводом. В сушильной камере установлен колковый барабан на подшипниках, перемещающийся под своим весом по направляющим для рыхления материала и выгрузной шнек особой конструкции из полимерных материалов для исключения травмирования семян с приводом.

Сушильная установка работает следующим образом: загрузка отсепарированного льновороха в сушильную камеру —типовыми скребковыми транспортерами, по мере загрузки осуществляется рыхление материала колковым барабаном при постоянном вращении платформы. Колковый барабан при загрузке сушильной камеры поднимается вверх механическим приводом, при окончании загрузки опускается вниз по направляющим на поверхность материала.

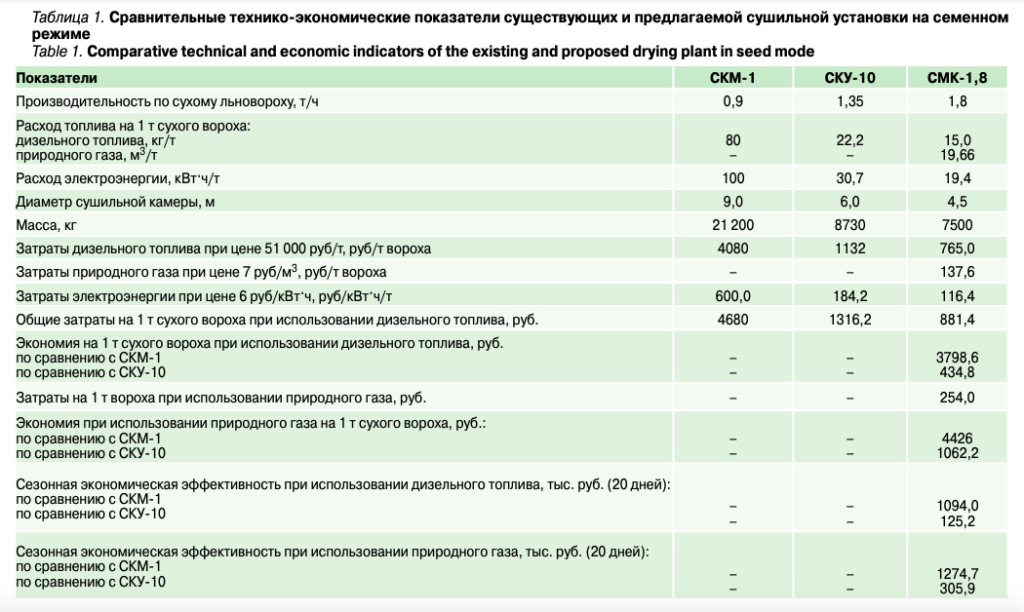

В таблице 1 на основании проведенных теоретических, экспериментальных исследований предлагаемой сушильной установки для сушки семян мелкосеменных культур (в частности льняного вороха) представлены результаты расчета энергозатрат, производительности, материалоемкости и технико-экономическое обоснование в сравнении с карусельными сушилками СКМ-1 и СКУ-10 производства «Брянсксельмаш» (Россия) и «Тверьсельмаш» (Россия).

Выводы

Проведенный анализ схем и технологического процесса сушильных установок показал, что наиболее полно отвечает предъявляемым к ним требованиям сушилка карусельного типа. По результатам исследований были разработаны технология сушки в многосторонних и встречных потоках теплоносителя и конструкция сушильной установки (Патент РФ № 2770574), обеспечивающей производительность в 1,33–2 раза выше существующих, расход топлива меньше в 1,48–5,3, электроэнергии — в 1,58–5,1. Экономия энергозатрат одной сушилки (20 дней работы в сезон) при использовании природного газа — от 306 тыс. руб. до 1275 тыс. руб., дизельного топлива — от 125 тыс. руб. до 1094 тыс. руб.

Об авторах

Евгений Михайлович Пучков, кандидат экономических наук, ведущий научный сотрудник

e.puchkov@fnclk.ru; https://orcid.org/0000-0001-6852-5629

Геннадий Анатольевич Перов, кандидат технических наук, ведущий научный сотрудник

g.perov@fnclk.ru; https://orcid.org/0000-0002-5830-6817

Сергей Викторович Соловьев, инженер-конструктор,

s.solovyov@fnclk.ru

Федеральный научный центр лубяных культур, Комсомольский пр-т, 17/56, Тверь, 170041, Россия

УДК 631.365.2:631.171 DOI: 10.32634/0869-8155-2023-374-9-161-165

Сельское хозяйство, ветеринария, зоотехния, агрономия, агроинженерия, пищевые технологии