Анализ тенденций развития тукосмесительного оборудования

На сегодняшний день развитие агропромышленного комплекса определяется рядом критических факторов: ростом спроса на сельскохозяйственную продукцию ввиду увеличения народонаселения планеты, изменением климата, безмерной эксплуатацией биогенных ресурсов, утратой биологического многообразия, потерями и порчей пищевых продуктов, что снижает способность традиционных агросистем обеспечить глобальную продовольственную безопасность.

Рациональное применение удобрений является одним из важнейших приемов, обеспечивающих устойчивое развитие агропромышленного комплекса, продовольственную и экологическую безопасность, для стабилизации биологического круговорота веществ, что выражается в компенсации потерь элементов питания с урожаем сельхозкультур, а также в результате эрозионных процессов, инфильтрации и денитрификации. Научно обоснованное применение минеральных, органических и биологических удобрений позволяет снизить перепрофилирование естественных экосистем под нужды сельхозпроизводства.

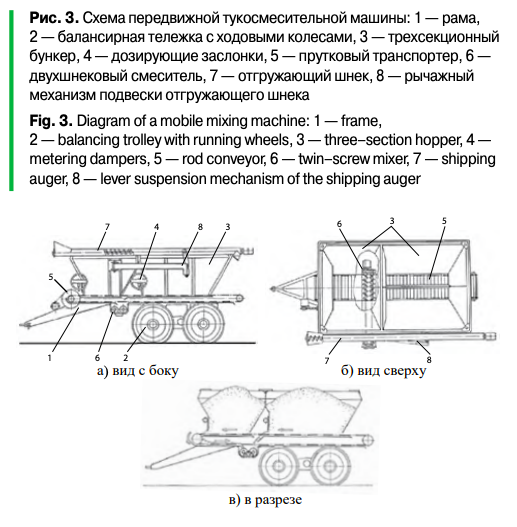

С другой стороны, в отдельных странах (Китай, Нидерланды, Великобритания, Республика Корея и др.) интенсификация производства, чрезмерное внесение удобрений привели к загрязнению почвы, воздуха и воды, серьезным нарушениям разнообразия биоценозов (рис. 1). Эти крайне контрастные сценарии дисбаланса питательных веществ способствуют снижению продовольственной безопасности, экологической и экономической устойчивости, социальной справедливости. Они усугубляют глобальное изменение климата, приводят к усилению выбросов парниковых газов.

Для нормального роста и развития растений необходимо обеспечить их необходимым количеством питательных элементов. Это может быть реализовано путем последовательного внесения простых (однокомпонентных) удобрений либо комплексных.

На сегодняшний день на территории России из комплексных удобрений применяются в основном сложные минеральные удобрения, полученные в ходе единого технологического цикла при химическом взаимодействии исходных компонентов.

Однако оптимальное соотношение элементов питания индивидуально для каждого поля и вида возделываемых культур и существенно отличается от стандартных марок сложных удобрений (нитрофоска, нитроаммофоска, азофоска и т. д.). Это на практике приводит к двум контрастным сценариям: в случае недовнесения определенных элементов — к снижению урожайности и качества получаемой продукции, а также элементов питания в почве; в случае избыточного внесения – к снижению устойчивости агробиоценозов ввиду изменения реакции почвенной среды, снижению ее буферных свойств, угнетению растений, почвенной биоты, загрязнению грунтовых вод.

Альтернативным способом получения комплексных удобрений является получение смесей однокомпонентных удобрений (тукосмесей) в определенных необходимых пропорциях. Тукосмеси получают чаще всего методом механического сухого смешения. Поэлементная сбалансированность смешанных удобрений, использование в их составе биологически активных веществ повышают их агрономическую эффективность (коэффициент полезного использования — 90–95% против традиционных 25–60% для минеральных моноудобрений), что позволяет уменьшить нормы внесения удобрений, а также снизить антропогенную нагрузку на окружающую среду.

Цель исследований — анализ современных технологий и технологического оборудования для тукосмешивания минеральных удобрений.

Материал и методы исследования

В работе применялся монографический метод, а также методы анализа, систематизации, сравнения, обобщения. Поиск источников данных осуществлялся в научных электронных библиотеках и поисковых системах eLIBRARY.ru, Science Direct, Scopus, портале ResearchGate. Также при проведении исследования использовались база данных FAOSTAT продовольственной и сельскохозяйственной Организации Объединенных Наций и данные International Fertilizer Association.

Результаты и обсуждение

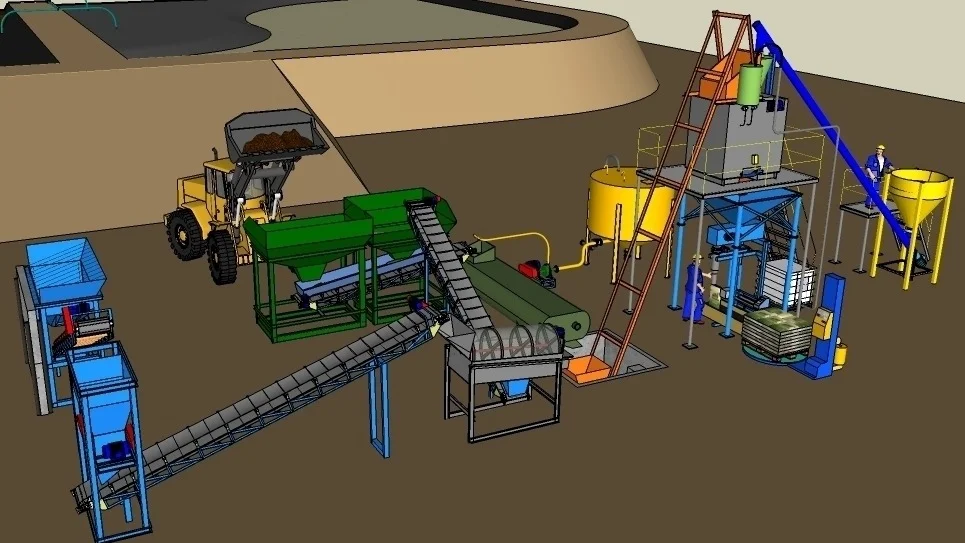

Система сухого тукосмешивания (bulk-blending) получила наиболее активное распространение в США, где тукосмеси занимают более 50% объема вносимых удобрений. Для производства смешанных удобрений в стране существует сеть предприятий, оснащенных тукосмесительным оборудованием разной мощности.

В СССР проблеме тукосмешения наибольшее внимание уделялось в начальный период химизации сельского хозяйства, когда выпускались в основном однокомпонентные удобрения. Выгода от их применения была очевидна за счет совмещенного внесения удобрений. Однако при использовании в качестве компонентов тукосмесей порошковидных удобрений полученные тукосмеси были низкого качества. Они быстро слеживались и теряли сыпучесть. Заблаговременное приготовление тукосмесей стало возможным при использовании гранулированных компонентов. В тот период был разработан ряд проектов механизированных линий и тукосмесительных установок УТМ-30, ТСУ-15М, СЗУ-20, использовались приспособленные средства механизации, например ИСУ-4. Данные разработки были широко распространены и применялись в СССР. В них использовали системы объемного дозирования компонентов, что следует рассматривать лишь как первый этап в реализации технологии сухого тукосмешивания.

На сегодняшний деньв российском сельском хозяйстве тукосмеси занимают, по разным данным, от 2 до 20%, а в европейских странах доля тукосмесей в общем объеме удобрений составляет от 60 до 90%. Сложившаяся в России ситуация прежде всего связана с низким уровнем просвещенности аграриев, низким сотрудничеством с наукой и нежеланием усложнять процессы, происходящие при производстве сельскохозяйственной продукции.

В последнее время в России интерес к тукосмесям значительно возрос. Но процесс их распространения затруднен рядом проблем, вынуждающих аграриев обращаться к стандартным удобрениям. Большинство российских хозяйств просто не готовы к применению прогрессивных технологий, тукосмеси вносят лишь единицы. Также необходимо учитывать, что тукосмеси обычно используют под запланированный урожай, а для этого необходимо проведение систематического агрохимического обследования почв, расчетов предполагаемых доз с учетом комплекса факторов.

При покупке готовых тукосмесей у производителей цены зависят от компонентов, входящих в их состав, и могут быть как на уровне стандартных сложных удобрений, так и несколько отличаться в ту или иную сторону. Цена тукосмесей прежде всего определяется объемами и стоимостью ее компонентов, а также нормой внесения для соответствующей культуры, типа почвы.

К основным преимуществам тукосмесей можно отнести: возможность выровнять плодородие почвы и, как следствие, урожайность (выровненная урожайность сократит потери продукции при уборке); возможность варьирования требуемого соотношения питательных веществ; внесение необходимого соотношения питательных веществ за одну обработку; оптимизацию затрат на внесение удобрений под запланированную урожайность; дополнительный вид деятельности для хозяйства с возможностью получать прибыль от заказчиков тукосмесей (в случае производства на базе сельхозпредприятия); снижение агрохимической нагрузки на агробиоценозы.

Существующие недостатки: дополнительные трудовые и финансовые затраты на приготовление тукосмеси (если речь идет о приготовлении тукосмеси в хозяйстве); потребность в специальном оборудовании для приготовления тукосмесей; стоимость тукосмесей иногда превосходит цену сложных удобрений; нестабильность некоторых тукосмесей при хранении, так как они представляют собой механическую смесь минеральных солей, а смешивание некоторых видов солей может вызвать химические реакции и привести к потере питательных веществ, ухудшению физических свойств и другим нежелательным последствиям, поэтому смешивание производят по таблицам совместимости; необходимость хранения составных компонентов тукосмеси до ее приготовления; в процессе хранения сухих смесей возможно разделение по фракциям (сегрегация), что также сказывается на качестве внесения удобрений; гранулометрический состав твердых минеральных удобрений различен, соответственно. и траектория полета каждого из них несколько отличается друг от друга.

В настоящее время использование тукосмесей в России затруднено также такими факторами, как: недостаточное количество тукосмесительных установок в целом и в России в частности; финансовое положение хозяйств РФ; отсутствие близко расположенных пунктов производства этих удобрений из-за огромных площадей, что увеличивает финансовые затраты на их приобретение и транспортировку.

Существует вариант, при котором хозяйство может производить тукосмесь непосредственно на своей территории. Данную процедуру проводят либо специализированными стационарными и мобильными тукосмесительными установками, либо любыми другими машинами, которые можно использовать для смешения компонентов. Разница в применяемых способах смешивания оценивается основным показателем для тукосмеси — однородностью конечного продукта, которая зависит от правильно подобранных компонентов, точности дозирования и т. д. Производство тукосмесей актуально либо для крупных хозяйств — холдингов, где ведется четкий финансовый учет, имеются складские помещения и необходимые мощности для этого, либо для небольших ЛПХ И КФХ, покупающих расфасованные тукосмеси под конкретную культуру.

Основным процессом, который необходимо наладить при производстве тукосмесей (как в промышленных масштабах, так и в масштабах хозяйства), является смешивание, которое представляет собой механический процесс получения однородной (гомогенной) тукосмеси из подготовленных и дозированных (согласно рецептуре) компонентов путем равномерного распределения частиц отдельных компонентов во всем объеме смеси под действием внешних сил. В ходе данного процесса используемые компоненты не должны изменять своих химических свойств и агрегатного состояния, меняется только положение частиц компонентов в пространстве относительно друг друга.

В случае получения неоднородной тукосмеси ее состав будет неодинаков в разных точках объема и, соответственно, превышена допустимая концентрация одних компонентов и недостаточное количество других, что в конечном итоге скажется на продуктивности растений и качестве урожая.

Для получения гомогенной тукосмеси необходимо оборудование, отвечающее определенным технологическим требованиям. Подавляющее большинство технических средств, используемых для получения тукосмесей, представлено смесителями сыпучих компонентов, поэтому требования к данному оборудованию очень высоки, так как к наиболее дестабилизирующим факторам технологического процесса смешивания относят конструктивно-кинематические, в связи с чем разработчики тукосмесительного оборудования стремятся к созданию конструкции смесителей, обеспечивающих сохранение постоянного состава в любом, даже самом малом объеме тукосмеси, что необходимо при фасовке удобрений в малообъемную тару.

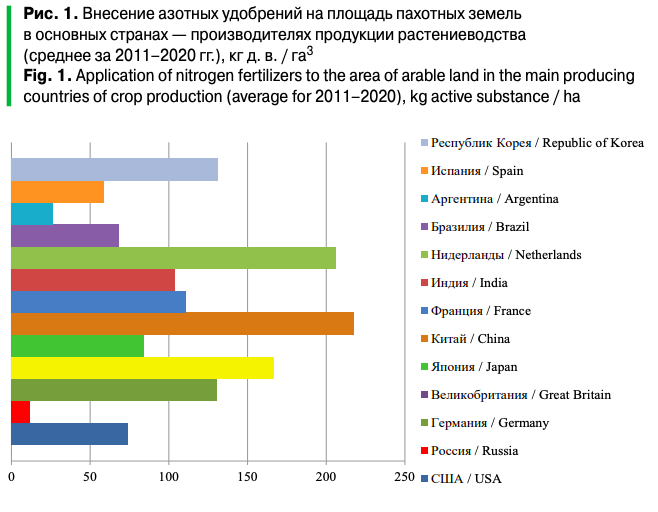

На рисунке 2 представлена классификация смесителей, используемых в сельскохозяйственном производстве. В сельском хозяйстве для смешивания сыпучих материалов, таких как твердые минеральные удобрения, в большей степени распространение получили барабанные, шнековые и комбинированные смесители непрерывного и периодического действия для сухих и влажных смесей.

Смесители непрерывного действия — те, в которых смешиваемый материал непрерывно загружается в одном месте, а продукт смешения извлекается в другом, при этом необходимая степень однородности распределения компонентов достигается за время перемещения. Смесители, в которых различные компоненты вводят в ограниченный объем (емкость) и процесс продолжается до момента, когда не будет достигнута требуемая степень однородности распределения компонентов, именуются смесителями периодического действия.

Для перемешивания твердых сыпучих (порошкообразных) материалов применяются три основных способа: пневматический, гравитационный и механический.

Пневматическое перемешивание (для легких порошкообразных компонентов) заключается в пропускании потока газа (воздуха) через слой перемешиваемых компонентов во взвешенном (псевдоожиженном) слое.

Гравитационное перемешивание осуществляется путем поднятия компонентов смеси на определенную высоту и последующего опускания его под действием силы тяжести, при этом частицы компонента должны описывать сложные траектории, что способствует хорошей степени смешивания.

Механическое перемешивание сыпучих материалов достигается вращением различных перемешивающих устройств (шнеки, лопасти, барабаны, роторы и т. д.).

Реже встречается четвертый (комбинированный) тип смешивания, при котором используются два и более приведенных выше способа.

На сегодняшний день наиболее часто применяются тукосмесительные установки (ТСУ) периодического действия с массовым дозированием компонентов, отличающиеся типом конструкции, компоновкой оборудования, принципами действия, типами смесителей.

В научных исследованиях особое значение отводится приемам снижения сегрегации смешанных удобрений в процессе их производства, транспортирования и внесения. Главное внимание уделяется оптимизации гранулометрического состава используемых компонентов, обоснованию режима смешения, установке в наиболее опасных (с точки зрения сегрегации) точках технологических схем специальных антисегрегирующих устройств: ячеистых делителей, формирователей потока, гибких тукопроводов для распределения тукосмесей в транспортных средствах. Всё более широкое применение в конструкциях ТСУ находят коррозионностойкие материалы: нержавеющие стали, стекловолокно, пластмассы.

Важной чертой нынешнего этапа развития сухого тукосмешения является широкое использование в качестве компонентов микроэлементов и пестицидов в различных агрегатных состояниях: в виде гранул, порошков или жидком состоянии. Для равномерного распределения порошков в среде гранулированных компонентов применяются связующие добавки (масла, растворы фосфата аммония, карбамидфосфата аммония и др.).

В современных российских условиях организация приготовления тукосмесей актуальна и является рациональной — как на региональном уровне, так и в условиях крупных аграрных предприятий, специализирующихся на производстве высокорентабельной продукции растениеводства.

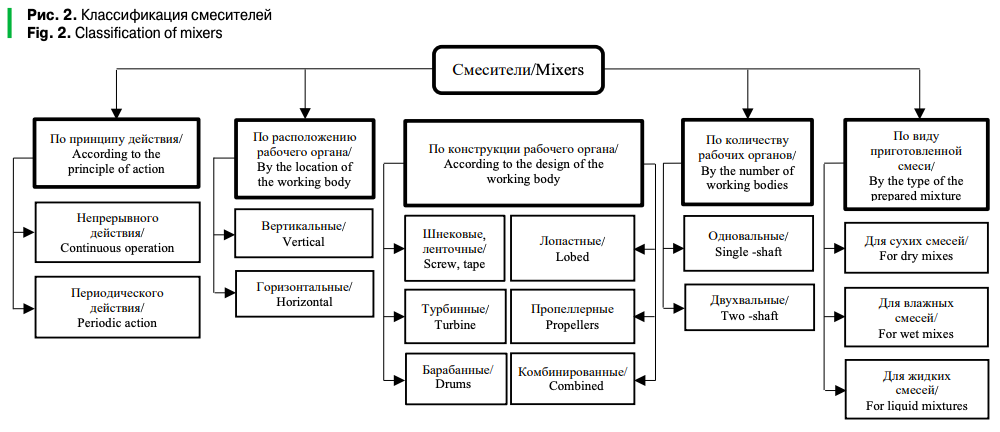

Учеными ФГБНУ ВНИМС разработана и апробирована в производстве передвижная машина непрерывного действия с объемным дозированием и электроприводом рабочих органов для получения двух- и трехкомпонентных тукосмесей (рис. 3).

Установка состоит из трехсекционного кузова с дозирующими устройствами, пруткового транспортера-питателя, двухшнекового смесительного устройства и отгружающего шнека, установленного на поворотной опоре. Дозирование компонентов осуществляется перемещением вертикальных заслонок, установленных в нижней части секций бункера, с помощью зубчато-реечных механизмов. Каждая заслонка снабжена фиксатором ее положения и имеет тарировочную шкалу.

Прутковым транспортером отдозированные удобрения через отверстия в настилах рамы подаются в двухшнековый смеситель, в котором осуществляются интенсивное смешивание и одновременное транспортирование смеси в приемный лоток отгружающего шнека. Отгружающий шнек, переведенный в рабочее положение, подает и отсыпает тукосмесь в кузова транспортных средств, машин-удобрителей или устройства для ее затаривания, осуществляя дополнительное смешивание компонентов.

Прутковый транспортер и ходовая часть машины заимствованы от серийно выпускаемой машины для поверхностного внесения минеральных удобрений МВУ-5. Смесительное устройство выполнено в виде двухвального шнекового смесителя с ленточной спиралью. Отгрузочное устройство выполнено в виде наклонного шнека, закрепленного на бункере машины посредством опорно-поворотного устройства, обеспечивающего перевод отгружающего шнека из транспортного в рабочее положение и обратно.

Принципиальная положительная особенность разработанной схемы машины заключается в том, что для продвижения отдозированных компонентов в смесительное устройство используются обе ветви одного транспортера пруткового типа. Данное решение позволило обеспечить компактность и простоту конструктивно-технологического решения. Она может быть использована как в стационарном, так и в мобильном исполнении машины без существенных изменений в ее конструкции. При использовании установки в мобильном варианте привод ее рабочих органов осуществляется от ВОМ и (или) гидросистемы колесного трактора, электропривода (рис. 4).

Одним из направлений повышения эффективности применения твердых минеральных удобрений на современном этапе является биологическая модификация гранул минеральных удобрений.

Первый образец агрегата для биологической модификации минеральных удобрений разработан ФГБНУ ВНИМС на базе ранее представленной тукосмесительной машины. В передней части машины устанавливался шнековый дозатор порошкообразного биопрепарата, который совместно с удобрениями подает модификатор в шнековый смеситель машины. Агрегат был передан на опытную эксплуатацию в Амурскую область, где используется для модификации аммофоса. Применение биомодификации аммофоса обеспечило прибавку урожая сои более чем на 2 ц/га.

Компания «Лилиани» (Россия) реализует технологию получения тукосмесей путем использования бункеров-перегрузчиков (БП 25/31, БП 33/42, БП 40/50), оснащенных двумя секциями, в которые засыпаются исходные компоненты (рис. 5).

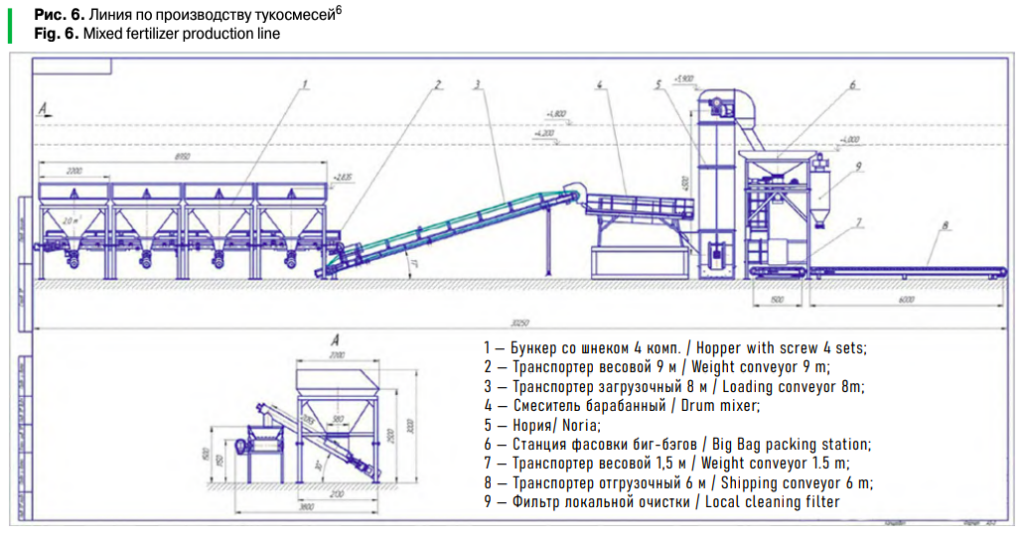

Стационарная линия по производству тукосмесей ГК «Мегавес» (Россия)состоит из четырех бункеров для компонентов с выгрузными шнеками — дозатарами 1, что говорит о возможности создания четырехкомпонентной тукосмеси, весового 2 и загрузочного 3 транспортеров, контролирующих необходимую массу поступивших компонентов (рис. 6).

Процесс смешивания осуществляется в смесителе барабанного типа 4 с возможностью обработки смеси жидкой фракцией, после чего готовая тукосмесь через норию 5 поступает в станцию фасовки биг-бэгов 6. Затаренные биг-бэги далее по весовому транспортеру 7 подаются на отгрузочный транспортер 9.

Весь процесс автоматизирован и контролируется операторами посредством специального программного обеспечения. Наибольшими недостатками линий данного плана являются габаритные размеры и целесообразность использования данных линий в крупных хозяйствах.

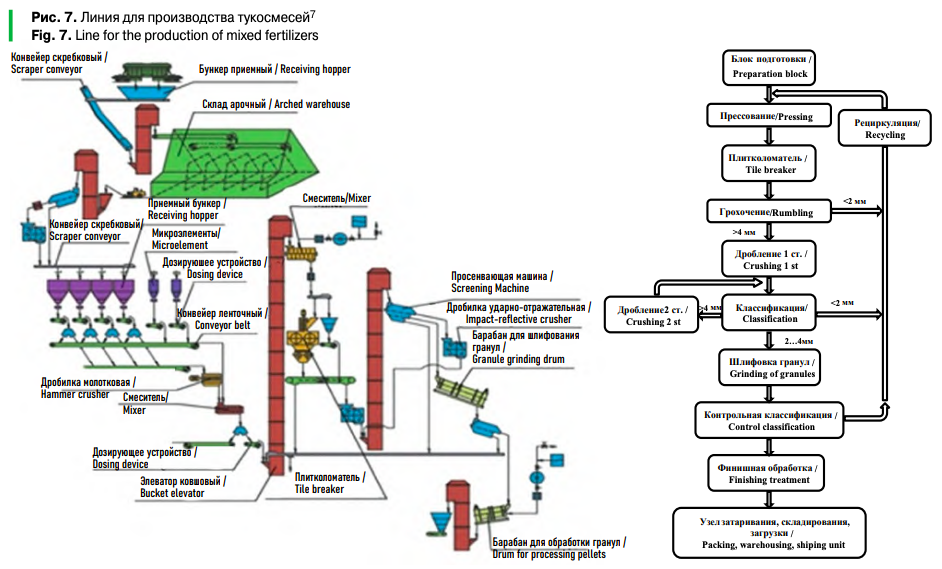

Линия NPK фирмы «СИПР ГРУПП» (Беларусь) предназначена для производства и затаривания в мягкие контейнеры смешанных удобрений (до четырех компонентов). Технологический комплекс представляет собой комплект оборудования для осуществления полного цикла операций — от загрузки компонентов до затаривания в мягкие контейнеры. Вес одного контейнера — от 0,5 до 1,0 т, производительность линии — 50 т/ч (рис. 7).

В технологии используется нестандартный подход к созданию тукосмесей. Исходные компоненты, привозимые на склад, распределяются по приемным бункерам. Далее через систему конвейеров и дозирующих устройств компоненты, в том числе микроэлементы и биопрепараты для обогощения конечной тукосмеси, в необходимом количестве поступают в дробилку для измельчения. После измельченные компоненты смешиваются в барабанном смесителе.

Технология предусматривает пропуск операции дробления, и удобрения сразу могут поступать в смеситель, после чего тукосмесь отправляется на отгрузку посредством конвейера.Однако в данном случае физические свойства удобрений остаются неодинаковыми, поэтому предусмотрена вторая ступень технологии, в которой смесь раздробленных удобрений через элеватор поступает в смеситель ТЛГ (смеситель-гранулятор лопастной), а далее, если это необходимо, в плитколоматель или просеивающую машину. После этого удобрения могут поступать в дробилку ударно-отражательную и на повторный просев либо сразу на шлифовку гранул в шлифовальный барабан или же на выгрузной конвейер, а затем на склад готовой продукци. Последним этапом технологии является обработка гранул минеральных удобрений кондиционирующими добавками с целью предотвращения слеживаемости (антислеживатели и (или) ингибиторы нитрификации и уреазы, снижающие непроизводительные потери азота из азотных удобрений после их внесения в почву).

По своей сути это завод по производству комплексных удобрений с возможностью производства тукосмесей и добавлением в них различных биодобавок и препаратов в жидкой и твердой форме.

Европейский производитель оборудования European Machine Trading (Нидерланды) имеет линейку для производства тукосмесей. Один из вариантов — весовой смеситель непрерывного действия Weighcont для производства порошковых и гранулированных удобрений (рис. 8).

Весь процесс непрерывного взвешивания и смешивания управляется и контролируется с помощью компьютера, регулирующего электрическую и гидравлическую системы. Сырье дозируется весовыми конвейерами. Каждый бункер установлен на цифровой системе взвешивания. Эта система автоматической корректировки дозирования, что гарантирует точный поток материалов через конвейер с необходимой скоростью. Дозирующий конвейер выгружает материалы на центральный транспортный конвейер. Бункеры имеют открытые крышки, которые можно заполнить вилочным погрузчиком. Вся машина может управляться с одного компьютера или может быть подключена к сети. Это дает оператору полный контроль над качеством смешиваемых материалов. У каждого бункера есть большой дисплей, на котором отображается информация о типе материалов и фактическом весе материала в каждом бункере. Смеситель может изготавливаться с неограниченным количеством бункеров емкостью от 4 до 12 т. После изготовления смеси ее можно транспортировать на станцию наполнения мешков.

Барабанный смеситель Shamrock (рис. 9) из нержавеющей стали подходит для производства тукосмесей порошковых и гранулированных удобрений. Над загрузочным конвейером установлен весовой бункер из нержавеющей стали, который дозирует удобрения, установленный на тензометрических датчиках. Вес материалов в бункере отображается на большом дисплее. Объем смесителя варьируется от 4,5 до 14 т (производительность от 25 до 70 т/ч).

Процесс смешивания состоит в том, что вращающийся барабан имеет внутреннюю пластину, которая смешивает компоненты тукосмеси. После окончания смешивания барабан останавливается и начинает вращение в обратном направлении, выталкивает тукосмесь из горловины, а далее подает на выгрузной транспортер. Барабанный смеситель установлен на раме из низкоуглеродистой стали.

Барабанный смеситель приводится в движение с помощью электродвигателя, установленного на опорной раме. Внутри весового бункера находится сетка из мягкой стали для улавливания комков. Бункер имеет открытый верх для заполнения погрузчиком.

Вертикальный смеситель (рис. 10) подходит для производства порошковых и гранулированных удобрений. Может использоваться совместно со станцией затаривания.

Конструкция и габариты позволяют установить машину в ограниченном пространстве. В смесителе установлен конусный шнек с углом 60º, который имеет диаметр 101 см внизу и сужение кверху до 55 см. Данные решения дают в совокупности отличное качество смешивания и исключают скопление продукта внутри контейнера. Смеситель выгружает готовую смесь снизу с помощью клапана в форме полумесяца. Пневматический цилиндр используется для открытия клапана. Загрузка смесителя производится с помощью погрузчика. Внутри бункера установлено сито для предотвращения попадания комков в конечный продукт. Машина стоит на четырех опорных стойках и раме. Под каждой опорой установлен датчик нагрузки. В верхней части смесителя установлен редуктор. Двигатель приводится в движение клиновым ремнем. Машина содержит цифровой индикатор и большой дисплей. Лопасти шнека имеют толщину 9 мм и изготовлены из нержавеющей стали. Верхняя часть смесителя снабжена смотровым люком.

Размеры оборудования сопоставимы с заводами, требуют расположения недалеко от мест применения удобрений, поэтому в России данный тип производства тукосмесей не актуален ввиду больших расстояний между сельскохозяйственными организациями.

Представленное оборудование может использоваться как самостоятельно, так и комбинироваться в зависимости от потребностей.

Фирмой SHUNXIN (Китай) разработана линия по производству сложносоставных минеральных удобрений. Технологический процесс можно разделить на несколько этапов: подачу сырьевых ингредиентов, смешивание сырья, грануляцию сырья, сушку гранул, охлаждение гранул, сортировку гранул, подготовку упаковочной пленки и упаковку конечного продукта. Производительность линии — от 1,0 до 20,0 т/ч. Сырьевые компоненты выбираются в соответствии с рыночным спросом и результатами анализа почв.

Среди преимуществ данного комплекса производитель приводит экономию энергии и снижение ее потребления, отсутствие побочных отходов, стабильную работа и надежность, удобство обслуживания и высокую скорость грануляции.

Оборудование адаптивно для множества видов сырья. Механизм также подходит для гранулирования сложных удобрений, может производить различные сложные удобрения различной концентрации и различных типов, в том числе минеральные, органические и биологические удобрения.

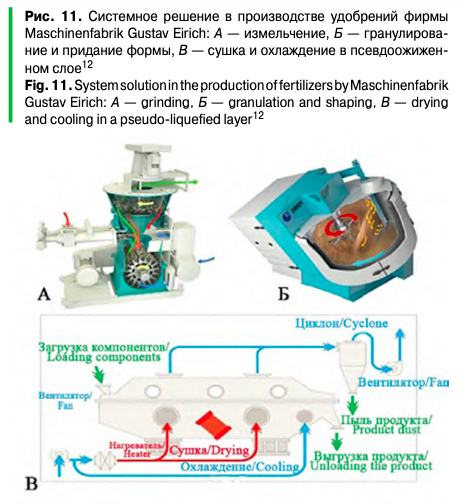

Maschinenfabrik Gustav Eirich (Германия) является старейшим производителем технологического оборудования для производства удобрений. Фирма производит технику для помола, смешивания и гранулирования, а также комплексные линии под ключ.

Основываясь на современных тенденциях в отрасли, фирмой разработано системное решение для производства удобрений, включающее участок помола, гранулирования и сушки. Используемые компоненты подвергаются измельчению под воздействием высоких ударных и срезывающих усилий, возникающих в ходе быстрого вращения ротора мельницы. Поток воздуха, проходящий через мельницу и мелющую установку, обеспечивает непрерывный процесс измельчения (рис. 11А). Далее измельченное сырье подвергается гранулированию (рис. 11Б). Влажность гранул после грануляции составляет порядка 10%. Для того чтобы удобрение было пригодно к упаковке и хранению, гранулы дополнительно сушатся до конечной влажности (< 2%). Для выполнения данной операции используется вибрационная сушилка с псевдоожиженным слоем, состоящая из зоны сушки и зоны охлаждения (рис. 11В).

Компания Agro CS (Чешская Республика) предлагает широкий спектр оборудования для тукосмешивания. Тукосмесительная установка периодического действия (рис. 12А) предназначена для производства тукосмесей отдельными порциями. Одна порция смешивания — 5 т.

В состав установки входят: бункер объемом 5 м3 из нержавеющей стали; вертикальный перемешивающий элемент (шнек) из нержавеющей стали; решетка 50 х 50 мм, предотвращающая попадание в смеситель крупных предметов в процессе загрузки; управляемая пневматически заслонка из нержавеющей стали; тензометрические датчики для дозировки исходных компонентов; автоматический пульт управления с 7-дюймовым сенсорным дисплеем; выгрузной конвейер.

Тукосмесительная установка непрерывного действия фирмы Agro CS (рис. 12Б) предназначена для смешивания гранулированных минеральных удобрений с возможностью обработки тукосмесей модификаторами (жидкие или сыпучие порошкообразные микроэлементы, ингибиторы нитрификации и уреазы, антислеживатели и т. д.). В зависимости от количества загрузочных бункеров оборудование производит тукосмеси, включающие в свой состав от двух до восьми компонентов.

Бункеры со шнековыми питателями изготовлены из нержавеющей стали, загружаются ковшовым погрузчиком или конвейером без необходимости прерывания процесса производства и без потери точности дозирования. Бункеры устанавливаются на тензодатчиках на опорной раме, оборудованы решетками с размером ячейки 50 х 50 мм, которая выполняет защитную функцию.

Питатели загрузочных бункеров точно дозируют компоненты на собирательный транспортер слоями, обеспечивая в вертикальном разрезе заданное их соотношение. Собирательный транспортер доставляет слой удобрений в шнековый смеситель, в котором смесь перемешивается, обеспечивая равномерное распределение компонентов по объему. Оборудование управляется автоматическим пультом управления с 12-дюймовым сенсорным дисплеем, который наглядно отображает протекание производственного процесса.

Устройство для внесения рассчитанного количества микрокомпонента в смеситель (рис. 13А) имеет своей целью равномерное распределение микрокомпонента в объеме тукосмеси.

Устройство включает в себя бункер и дозатор, изготовленный из нержавеющей стали (шнековый, транспортерный или вибрационный). Дозатор с бункером устанавливается на тензодатчиках, обеспечивающих точность подачи и дозирования компонентов. Количество подаваемого компонента смеси определяется рецептурой, регулируется временем подачи и контролируется весовой системой. Производительность варьируется от 3 до 5 кг/ч.

Устройство для набрызгивания масла (рис. 13Б) используется для уменьшения запыленности смешанного материала (удобрения). Набрызгивание масла начинается со специальной теплоизолированной емкости с жидкостным подогревом. Дозирование впрыска регулируется и контролируется за счет системы взвешивания, доза набрызгивания определяется рецептом. Набрызгивание происходит в автоматическом режиме. Масло из емкости подается по изолированным и нагреваемым трубкам к специальным форсункам, которые создают туман для максимального нанесения жидкости на удобрение. Масло можно подогреть до 70 ºC. Объем емкости — 50–150 л.

На рисунке 13В представлено устройство для нанесения на гранулы минеральных удобрений кондиционирующих добавок с целью предотвращения слеживаемости (антислеживатели) и (или) ингибиторов нитрификации и уреазы, снижающих непроизводительные потери азота из азотных удобрений после их внесения в почву. Оно состоит из емкостей, насосов, специальных форсунок для распыления кондиционирующих добавок и других регулирующих элементов: емкость объемом 100 л с подогревом служит для предварительного нагрева до 75 ºC и поддержания требуемой температуры антислеживателя. Изготовлена из нержавеющей стали и оснащена датчиком температуры, который приводит в действие нагреватель; емкость объемом 1000 л с подогревом служит для поддержания температуры ингибитора, изготовлена из пластмассы. Емкость оснащена датчиком температуры, который приводит в действие нагреватель.

Емкости теплоизолированы и устанавливаются на весовых датчиках. Количество подаваемой кондиционирующей добавки зависит от рецептуры и контролируется весовой системой. Удельный расход (кг/мин) регулируется специальным вентилем.

Система смешивания AUTOBATCH (рис. 14А) компании Doyle (США). В оборудовании используется два типа смешивания: послойная подача на конвейер из бункеров — дозаторов компонентов, после чего компоненты попадают в барабанный смеситель. Диаметр барабана 36 дюймов и конвейерная система позволяют смешивать большие объемы с большими скоростями. Система смешения AUTOBATCH интегрирована с большинством программ для агрономии и бухгалтерского учета.

Лопастной смеситель на 8 т (рис. 14Б) состоит из: корпуса из нержавеющей стали; планетарного редуктора Fairfield; трехфазного двигателя TEFC 40 л. с.; роликовой цепи с шагом 140 в комплекте с масленкой (ванна); ножа Rice Lake и поворотных весов с тензодатчиком; цифрового считывателя Rice Lake 420 HE с 2-дюймовым светодиодным дисплеем; просечно-вытяжного экрана, решетки; разгрузочной заслонки с ручным управлением; разгрузочной заслонки с гидравлическим управлением.

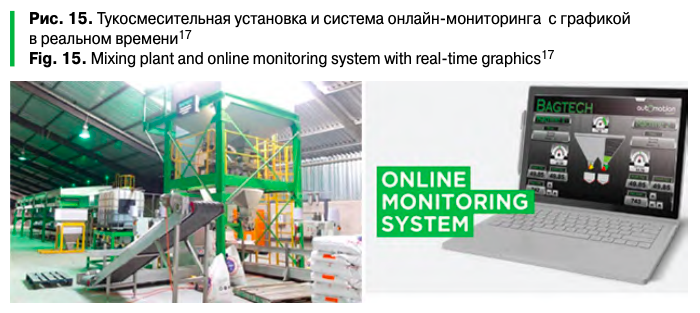

Компания Bagtech (ЮАР), занимающаяся производством оборудования для обработки минеральных удобрений, ввела в эксплуатацию новую смесительную станцию в ЮАР (рис. 15).

Комплекс позволяет смешивать до 200 т минеральных удобрений в час. Станция способна загружать один грузовой полуприцеп (20 т) примерно за 10 минут.

Все критически важные показатели системы отслеживаются в реальном времени онлайн-системой. В случае выявления некоторых отклонений последние устраняются автоматически (без какого-либо вмешательства оператора). Каждое устройство, используемое в процессе смешивания, подключено к программируемому логическому контроллеру, что позволяет существенно повысить эффективность и автономность производственного процесса. Кроме того, на станции применяются технологии машинного обучения или искусственного интеллекта, с помощью которых система обучается тому, как минеральные удобрения ведут себя во время смешивания. Благодаря этому удалось значительно поднять качество получаемого продукта.

Очевидно, что интернет вещей, предиктивная аналитика (прогнозная аналитика), машинное обучение и искусственный интеллект меняют промышленные отрасли, но многие производители удобрений до сих пор избегали практической цифровизации. Проблемы российской химической промышленности во многом можно решить путем внедрения предиктивной аналитики, нейронных сетей и т. п.

Предиктивный анализ больших данных по работе оборудования позволяет оперативно проводить процесс переналадки оборудования, сокращая возникающие простои. Также необходимо внедрение систем контроля и регулирования температуры и влажности с целью контроля микроклиматических показателей на производстве и складах для снижения слипания и слеживаемости удобрений, уменьшения применения дорогостоящих антислеживателей.

Комплексное применение получаемого массива данных может быть использовано для получения «цифрового двойника» производства, моделирования процессов с целью оптимизации производственной деятельности.

Например, компанией «БДО Юникон Бизнес Солюшнс» на производственных установках филиала «КЧХК» АО «ОХК “Уралхим”» внедрена система интеллектуального управления процессом сушки и гранулирования «Советчик оператора барабана гранулятора-сушилки (БГС)». Система позволила повысить стабильность работы и снизить влияние человеческого фактора при управлении процессом, благодаря чему выпуск продукции увеличился на 2–6% при сохранении качества и размера гранул выпускаемой продукции. В ходе совместных со специалистами комбината испытаний системы были выявлены дополнительные факторы, влияющие на качество технологического процесса, и намечены пути для дальнейшего развития и совершенствования как самого процесса, так и разработанного решения.

Созданное решение представляет собой полноценный цифровой двойник реального барабана и интеллектуальную модель-советчик на базе самообучающейся нейронной сети. Система собирает и анализирует историю изменения технологических параметров работы установки, на основе оптимизационной математической модели предсказывает результат и предлагает оператору рекомендации по корректировке управляющих параметров. Чем точнее он следует этим указаниям, тем стабильнее работа оборудования. Показания технологических параметров загружаются из автоматизированной системы управления технологическим процессом и базы данных лабораторных анализов. По мере накопления данных математическая модель непрерывно учится и улучшается.

Выводы

Основным оборудованием для смешивания компонентов тукосмесей являются барабанные, шнековые и лопастные смесители, а также конвейерные линии с бункерами-дозатарами, подающими компоненты послойно посредством тензодатчиков или объемного дозирования.

Зарубежные производители машин для тукосмешивания в настоящее время ориентируются на создание стационарных ТСУ. При этом проводятся исследования как по изменению химического состава исходных удобрений путем изменений их рецептуры при изготовлении гранул, так и по их модификации в процессе смешивания путем добавления в них жидких и порошкообразных препаратов: биостимуляторов и модификаторов, СЗР, антислеживателей, ингибиторов нитрификации, ингибиторов уреазы и других, повышающих эффективность применения удобрений и снижающих сегрегацию. По сути, тукосмешивание за рубежом эволюционировало в создание комплексных удобрений с заданным количеством необходимых питательных веществ.

В России основными тенденциями при создании технологического оборудования для тукосмешивания выступают:

- Ориентация на мобильное и компактное оборудование для производства удобрений на территории сельскохозяйственных предприятий ввиду их удаленности от заводов — производителей удобрений и дилерских центров.

- Простота использования и обслуживания.

- Использование дешевых композитных материалов, стойких к коррозийному и механическому износу.

- Использование и внедрение систем автоматизации, искусственного интеллекта и нейронных сетей для контроля и управления процессами, происходящими при производстве тукосмесей, что позволит минимизировать ручной труд и человеческий фактор при повышении качества и производительности технологического оборудования.

- Полный цикл производства — от загрузки и дозирования необходимых компонентов до создания готовой тукосмеси с запрограммированной рецептурой и фасовкой готового продукта в тару.

- Комбинирование нескольких способов смешивания на одной линии для получения высоких показателей равномерности.

Об авторах

Сергей Владимирович Митрофанов, кандидат сельскохозяйственных наук, научный сотрудник, Высшая школа экономики, Покровский бульвар, 11, Москва, 109028, Россия

f-mitrofanoff2015@yandex.ru; https://orcid.org/0000-0002-0657-7148

Надежда Владимировна Орлова, заведующая отделом экономики инноваций в сельском хозяйстве: Институт аграрных исследований; Высшая школа экономики, Покровский бульвар, 11, Москва, 109028, Россия

nvorlova@hse.ru; https://orcid.org/0000-0001-8504-0252

Дмитрий Андреевич Благов, старший научный сотрудник, кандидат биологических наук, Федеральный научный агроинженерный центр ВИМ,

1-й Институтский проезд, 5, стр. 1, Москва, Россия, 109428

aspirantyra2013@gmail.com; https://orcid.org/0000-0001-7826-5197

Николай Сергеевич Панферов, старший научный сотрудник, кандидат технических наук, Федеральный научный агроинженерный центр ВИМ,

1-й Институтский проезд, 5, стр. 1, Москва, Россия, 109428

nikolaj-panfyorov@yandex.ru; https://orcid.org/0000-0001-7431-7834

Владимир Сергеевич Тетерин, старший научный сотрудник, кандидат технических наук, Федеральный научный агроинженерный центр ВИМ, 1-й Институтский проезд, 5, стр. 1, Москва, Россия, 109428

v.s.teterin@mail.ru; https://orcid.org/0000-0001-8116-723X

УДК 631.812.1 DOI: 10.32634/0869-8155-2023-371-6-98-110

Сельское хозяйство, ветеринария, зоотехния, агрономия, агроинженерия, пищевые технологии