Определение оптимальных режимов работы центробежного измельчителя фуражного зерна

Существенное увеличение производства продукции животноводства возможно лишь при обеспечении животных кормами в необходимом количестве и требуемого качества. Применительно к фуражному зерну требованиями качества являются его измельчение и получение дерти с крупностью частиц, оптимальной для каждой половозрастной группы определенного вида сельскохозяйственных животных и птицы. Скармливание дерти с оптимальным для животных размером частиц способствует нормальному протеканию различных обменных процессов в организме с повышением усвояемости питательных веществ корма, что обусловливает рост продуктивности животных.

Измельчение фуражного зерна является обязательной (и наиболее энергоемкой) операцией при приготовлении кормов. На сегодняшний день измельчение большей части фуражного зерна на предприятиях АПК РФ осуществляется молотковыми дробилками, которым присущи высокая удельная энергоемкость процесса и значительная доля переизмельченного материала в дерти. Поэтому разработка новых технических средств, обеспечивающих снижение энергоемкости процесса измельчения и получение из фуражного зерна дерти требуемой крупности, является актуальной задачей. Одним из перспективных направлений развития конструирования измельчителей фуражного зерна является разработка центробежных измельчителей с жестко закрепленными лопатками ротора.

Цель исследования — определение оптимальных режимов работы центробежного измельчителя фуражного зерна при использовании решет с отверстиями диаметром 4, 6 и 8 мм.

Материал и методы исследования

Исследование проведено в январе 2023 года в лаборатории кафедры технического сервиса и механики Ивановской ГСХА.

Объект исследования — технологический процесс измельчения фуражного зерна в центробежном измельчителе. Предмет исследования — режимные параметры центробежного измельчителя фуражного зерна.

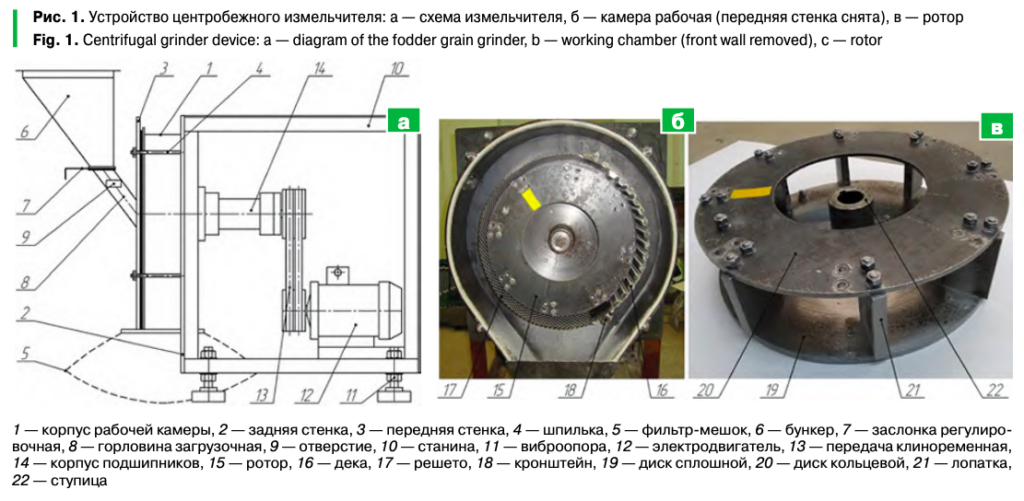

Центробежный измельчитель (рис. 1а) содержит корпус рабочей камеры 1, который приварен к задней стенке 2, а передняя стенка 3 (съемная) прижимается к корпусу четырьмя шпильками 4.

В нижней части корпус рабочей камеры 1 имеет выгрузную горловину, к фланцу которой крепится фильтр-мешок 5. Бункер 6 с регулировочной заслонкой 7 крепится к передней стенке 3 посредством загрузочной горловины 8, которая имеет на боковой поверхности отверстие 9 для отбора воздуха.

Задняя стенка 2 крепится к станине 10, которая установлена на виброопорах 11. Станина выполнена в форме пространственного каркаса, внутри которого расположены электродвигатель 12 и клиноременная передача 13. В корпусе подшипников 14 установлен вал ротора 15, получающий вращение от электродвигателя посредством клиноременной передачи.

Устройство рабочей камеры и ротора показано на рисунках 1б и 1в соответственно. В корпусе рабочей камеры (рис. 1б) располагаются ротор, дека 16 и решето 17. Дека содержит 14 отбойников трапециевидного сечения, закрепленных на радиально изогнутой пластине. Дека и решето охватывают ротор и крепятся к кронштейнам 18.

Ротор (рис. 1в) представляет собой два диска сплошного 19 и кольцевого 20 сечения, между которыми располагаются 8 лопаток 21. К сплошному диску приварена ступица 22.

Для исследования работы измельчителя и построения математической модели, отражающей влияние факторов на критерий оптимизации, проведен трехфакторный трехуровневый эксперимент.

За критерий оптимизации принята удельная энергоемкость Э, Вт•ч / кг•ед. ст. изм., которая определяется как отношение потребляемой мощности к произведению степени измельчения на производительность измельчителя зерна. Условие оптимизации — Э ® min.

В качестве факторов приняты: частота вращения ротора n, мин-1; площадь выгрузного окна бункера F, м2; диаметр отверстий решета d, м. Пределы варьирования частоты вращения ротора приняты из условия достижения необходимой скорости вылета частиц с лопаток ротора: n = 2500–3500 мин-1. Площадь выгрузного окна бункера варьировалась в пределах F = 0,000702–0,001458 м2 исходя из полного использования мощности электродвигателя привода ротора, равной 5,5 кВт при максимально возможной производительности 1,8 т/ч. Использовались решета с диаметрами отверстий d = 0,004 м, d = 0,006 м, d = 0,008 м для получения дерти мелкого, среднего и крупного помола в соответствии с зоотехническими требованиями для различных видов и половозрастных групп сельскохозяйственных животных.

В качестве материала для проведения экспериментальных исследований использовалось фуражное зерно пшеницы сорта Приокская влажностью 12%.

Испытания проводили следующим образом. В рабочую камеру устанавливали решето с отверстиями необходимого диаметра. Перемещали регулировочную заслонку и фиксировали в определенном положении для обеспечения необходимой площади выгрузного окна бункера. Запускали электродвигатель привода ротора измельчителя и частотным регулятором устанавливали необходимую частоту вращения ротора.

Отмеренная на весах порция зерна загружалась в бункер. По загрузочной горловине поток зерна двигался в корпус рабочей камеры и поступал на вращающийся ротор. С лопаток ротора зерна вылетали со скоростью 72–101 м/с (в зависимости от частоты вращения ротора) и разрушались, ударяясь о поверхность отбойников деки. Образовавшиеся при разрушении зерен частицы дерти потоком воздуха, создающимся при вращении ротора, проходя через отверстия решета, поступали в выгрузную горловину. Если размер измельченных частиц не позволял им пройти через отверстия решета, то они, вращаясь в воздушно-продуктовом слое, попадали на лопатки ротора и вновь направлялись на деку, подвергаясь повторным ударам об отбойники до тех пор, пока не измельчались до размера, обеспечивающего возможность прохода сквозь отверстия решета. Полученная дерть накапливалась в фильтр-мешке, сквозь ткань которого свободно проходил воздушный поток.

Наличием на боковой поверхности загрузочной горловины (рис. 1а) отверстия обеспечивались (при вращающемся роторе) отбор воздуха из атмосферы и поступление его в рабочую камеру. При этом воздух поступал в рабочую камеру постоянно и равномерно. Поток воздуха обеспечивал очистку рабочих органов измельчителя от дерти и ее эвакуацию из рабочей камеры. Своевременная эвакуация дерти способствует получению размола заданного гранулометрического состава, повышению производительности и эксплуатационной надежности измельчителя.

В ходе каждого опыта по секундомеру определяли продолжительность измельчения порции зерна и рассчитывали производительность измельчителя как отношение массы порции к продолжительности ее измельчения. Частоту вращения ротора изменяли при помощи подключенного к электродвигателю преобразователя частоты электрического тока Innovert ITD 113043B (подключаемая мощность — до 11,0 кВт, напряжение — 380 В, страна производства — КНР). По показаниям амперметра, интегрированного в преобразователь частоты электрического тока, определяли силу тока, потребляемого электродвигателем во время его работы, и рассчитывали мощность, затрачиваемую на процесс измельчения.

Из каждой порции полученной дерти отбирали пробы по ГОСТ 13496.0-2016, проводили ситовой анализ по ГОСТ 13496.8-72 для определения гранулометрического состава, рассчитывали средний размер частиц дерти и степень измельчения зерна. Затем определялась величина удельной энергоемкости с учетом достигнутой степени измельчения.

После проведения эксперимента полученные данные подвергались статистической обработке в программе Statgraphics Plus (Statgraphics Technologies, Inc., USA).

Результаты

Проведенный многофакторный регрессионный анализ по определению влияния частоты вращения ротора, диаметра отверстий решета, площади выгрузного окна бункера на удельную энергоемкость позволил получить математическую модель в виде уравнения регрессии:

Э = 15,3123-0,0061467 * n — 1213,21368 * d — 141,00204 * F + 0,000000708 * n2 + 41730,25 * d2 + 41730,25 * d2 + 119865,493 * F2 + 0,21985 * n * d — 30456,35 * F * d. (1)

Из дисперсионного анализа уравнения регрессии следует, что модель адекватно описывает работу измельчителя и позволяет определить величину критерия оптимизации при различных значениях факторов.

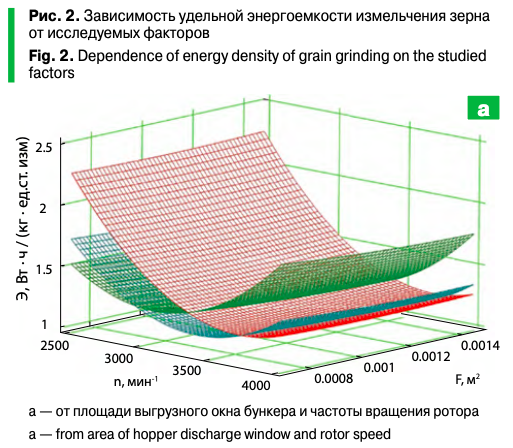

Удельная энергоемкость изменялась в широких пределах — 1–2,25 Вт•ч / кг•ед. ст. изм.) (рис. 2а).

При этом влияние изменения площади выгрузного окна бункера незначительно, так как при уменьшении подачи зерна в рабочую камеру в единицу времени снижается и расход энергии на его измельчение. Наибольшее влияние на удельную энергоемкость процесса измельчения зерна оказывают диаметр отверстий решета и частота вращения ротора. Это объясняется тем, что при использовании решета с отверстиями меньшего диаметра требуется более длительная циркуляция материала в рабочей камере для большей кратности соударений зерна с декой и получения частиц дерти с размерами, дающими возможность прохода сквозь отверстия решета. При этом существенно снижается производительность измельчителя, а удельная энергоемкость возрастает, даже несмотря на некоторое увеличение степени измельчения.

Изменение частоты вращения ротора приводит к изменению кинематики движения частиц материала в рабочей камере: изменяются скорость и угол вылета частиц с лопатки ротора, траектория движения от точки схода с лопатки ротора до точки удара о поверхность отбойника деки и угол соударения частицы с поверхностью отбойника. Все эти изменения влияют на характер процесса измельчения, сказываясь на кратности соударений частиц с лопатками ротора и отбойниками деки и, соответственно, кратности циркуляции материала в рабочей камере.

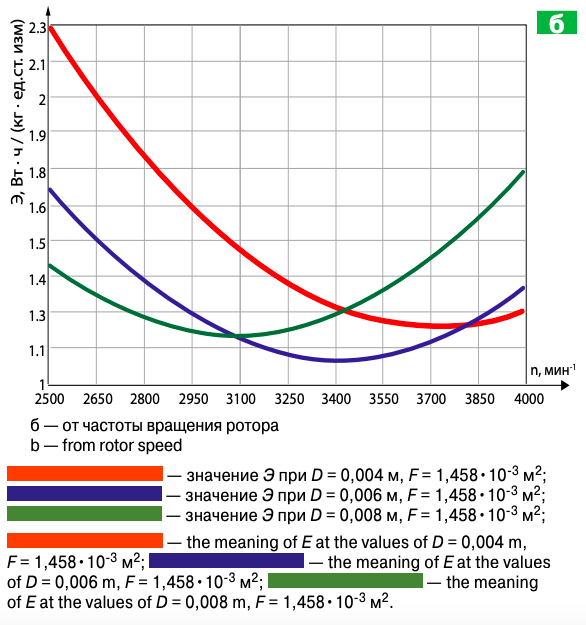

Анализ зависимости Э = Э(n) (рис. 2б) при заданных значениях d и F показал, что для решет с диаметром отверстий d = 6 мм и d = 8 мм критерий оптимизации имеет минимум, лежащий в диапазоне варьирования факторов. Для решета с d = 4 мм значение критерия оптимизации в диапазоне варьирования факторов снижается с увеличением частоты вращения ротора, его минимальное значение соответствует 3500 мин-1. Тем не менее и для решета с d = 4 мм существует минимум за пределами исследуемой области, который определили, предполагая, что полученная модель (1) справедлива и при больших частотах вращения ротора.

Для определения минимальных значений критерия оптимизации функция Э = Э(n) была исследована на экстремум. Точки, в которых удельная энергоемкость минимальна, определяются формулой:

n = 0,0061467 — 0,21985 * d/ 0,000001416. (2)

Выводы

Для решет с отверстиями исследуемых диаметров определены следующие оптимальные режимы работы измельчителя:

d = 4 мм, F = 1,458•10-3 м2, n = 3720 мин-1 — Э = 1,202 Вт•ч / кг•ед. ст. изм.); d = 6 мм, F = 1,458•10-3 м2, n = 3409 мин-1 — Э = 1,089 Вт•ч / кг•ед. ст. изм.; d = 8 мм, F = 1,458•10-3 м2, n = 3099 мин-1 — Э = 1,173 Вт•ч / кг•ед. ст. изм.

Об авторах

Михаил Станиславович Волхонов, доктор технических наук, профессор кафедры технической системы в агропромышленном комплексе, Костромская государственная сельскохозяйственная академия, Учебный городок, д. 34, п. Караваево, Костромской р-н, Костромская обл., 156530, Россия

vms72@mail.ru; https:orcid.org/0000-0003-0332-8848

Антон Михайлович Абалихин, кандидат технических наук, доцент кафедры технического сервиса и механики, Верхневолжский государственный агробиотехнологический университет, ул. Советская, д. 45, Иваново, 153012, Россия

anton-abalikhin@yandex.ru; https:orcid.org/0000-0002-8138-6317

Дмитрий Владимирович Барабанов, научный сотрудник, научно-исследовательской лаборатории, Верхневолжский государственный агробиотехнологический университет, ул. Советская, д. 45, Иваново, 153012, Россия

barabanov_dmitry@mail.ru; https:orcid.org/0000-0003-2199-8781

Александр Владимирович Крупин, кандидат технических наук, доцент кафедры технической системы в агробизнесе, Верхневолжский государственный агробиотехнологический университет, ул. Советская, д. 45,

Иваново, 153012, Россия

krupinav37@mail.ru; https:orcid.org/0000-0002-0006-1810

Николай Вячеславович Муханов, кандидат технических наук, доцент кафедры технической системы в агробизнесе, Верхневолжский государственный агробиотехнологический университет, ул. Советская, д. 45, Иваново, 153012, Россия

nikem81@rambler.ru; https:orcid.org/0000-0003-1773-3625

УДК 636.085.622; 631.363.21 DOI: 10.32634/0869-8155-2023-371-6-111-115

Сельское хозяйство, ветеринария, зоотехния, агрономия, агроинженерия, пищевые технологии